22. Februar 2023: Dilling-Organspende für die E.K.B. 14g

Auf unserer Mudauer Lok war ein vereinigter Hahn für Rauchkammerspritze, Aschkastenspritze und Spritzschlauch ("Dilling") verbaut. Da wir einerseits unsere Mudauer Lok wieder auf preußische Armaturen zurückbauen, andererseits der Dilling in einem guten Zustand ist, werden wir diesen für die E.K.B. 14g verwenden und aufarbeiten.

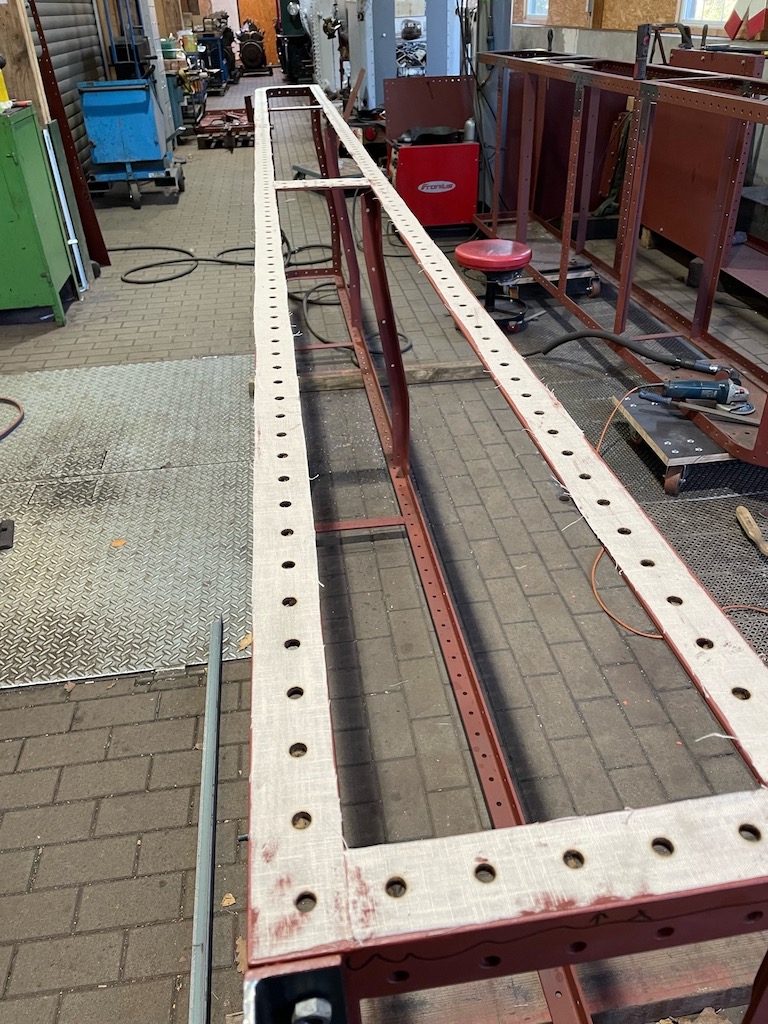

21. Februar 2023: Nieten Wasserkästen E.K.B. 14g (2)

Für die weitere Arbeit wird der Wasserkasten erneut gedreht. Jetzt liegt die Rückseite oben.

Die beiden Bleche der Rückwand werden ausgerichtet und festgeschraubt.

20. Februar 2023: 1000 Tagebucheinträge

Der heutige Tagebucheintrag ist ein ganz besonderer, denn es ist tatsächlich die

Nummer 1000!

Das sollte Gelegenheit sein, einmal einen Rückblick auf die Zeit zu geben, in der wir von Kleinbaan Service über unsere Projekte und Tätigkeiten berichten.

Am 3. Mai 2018 erschien unser erster Tagebuchbeitrag zum Thema der Achslagerkästen der Dampflok RUR. Was wir damals noch nicht wußten war, daß diese Arbeit später noch einmal mit neu eingepaßten Achslagern würde erfolgen müssen. Anfangs erfolgte die Berichterstattung hier noch in größeren Intervallen, zum Teil nur einmal pro Woche, so findet der geneigte Leser seit zwei Jahren beinahe täglich neuen Lesestoff.

Ein paar Werte aus der Statistik sollen dies untermauern.

630 Beiträge zeigen Fortschritte in den Arbeiten an unseren Dampflokomotiven, in 146 Beiträgen geht es nur um die Aufarbeitung von Güterwagen von Lenz-Bahnen und der

Oberrheinischen Eisenbahn-Gesellschaft. Sonstige Themen und themenübergreifende Beiträge sind 134 an der Zahl. Es überrascht ein wenig, daß der mit Abstand beliebteste

Beitrag vom Personenwagen OJB 23 handelt, der ja nicht unbedingt zum Kernthema von Kleinbaan Service gehört. Aber dennoch ist es für uns eine wichtige Rückmeldung darüber, was denn die Gemüter bewegt.

Wir freuen uns aber darüber, daß unsere Website täglich über 400 wiederkehrende Besucher aufweist und damit zu den beliebtesten Blogs im Museumsbahnbereich überhaupt gehört.

Die Verteilung nach Themen sieht in Zahlen so aus (Mehrfacheinträge möglich!):

| Thema | Anzahl Tagebucheinträge |

| CARL | 7 |

| DHHU20 | 24 |

| EKB 14g | 234 |

| FKB 5i | 15 |

| MM 4 | 82 |

| RUR | 247 |

| SH 2 | 5 |

| Dampflokomotiven gesamt | 631 |

| OEG-Güterwagen | 103 |

| Lenz-Güterwagen | 43 |

| Lenz-Personenwagen | 115 |

| sonstige Fzg. | 73 |

| darin sonst. Triebfahrzeuge | 9 |

| übergreifende Themen | 61 |

| Wagen insgesamt | 348 |

| nicht fahrzeugspezifisch | 22 |

Zwar ist es klar, daß die am längsten online stehenden Beiträge summiert vermutlich die meisten Zugriffe finden. Dennoch stechen gerade vier heraus,

deren Auswahl uns ein wenig überrascht. Dies sind:

1) 28. Juni 2019: "Die 5 Leben des OJB 23" und ein kleiner Konvoi

2) 14. März 2019: Bandsäge für die historische Werkstatt

3) 7. Oktober 2018: Neues aus der Fahrzeugforschung zum IBL 23

4) 3. April 2020: Joy-Steuerung

Letzterer Artikel ist auch darunter der Einzige mit Bezug zu Dampflokomotiven.

In der Zeit dieser Berichterstattung hat sich bei Kleinbaan Service die Anzahl betriebsfähiger Güterwagen von 9 auf 34 erhöht; Schwerpunkte waren die Zuggarnituren der pommerschen Kleinbahnen sowie der Oberrheinischen Eisenbahn-Gesellschaft.

Bei den Personenwagen geht das alles naturgemäß langsamer voran, jedoch war bei den bearbeiteten Objekten die Ausgangsbasis fast durchweg schlechter und es war auch sicher das

richtige Verfahren, die mit den Arbeiten betrauten Werkstätten zunächst mit (oft vermeintlich) einfacheren Arbeiten an Güterwagen fachlich aufzubauen. Dabei wurden auch schon mal aus so etwas...

wieder betriebsfähige Güterwagen.

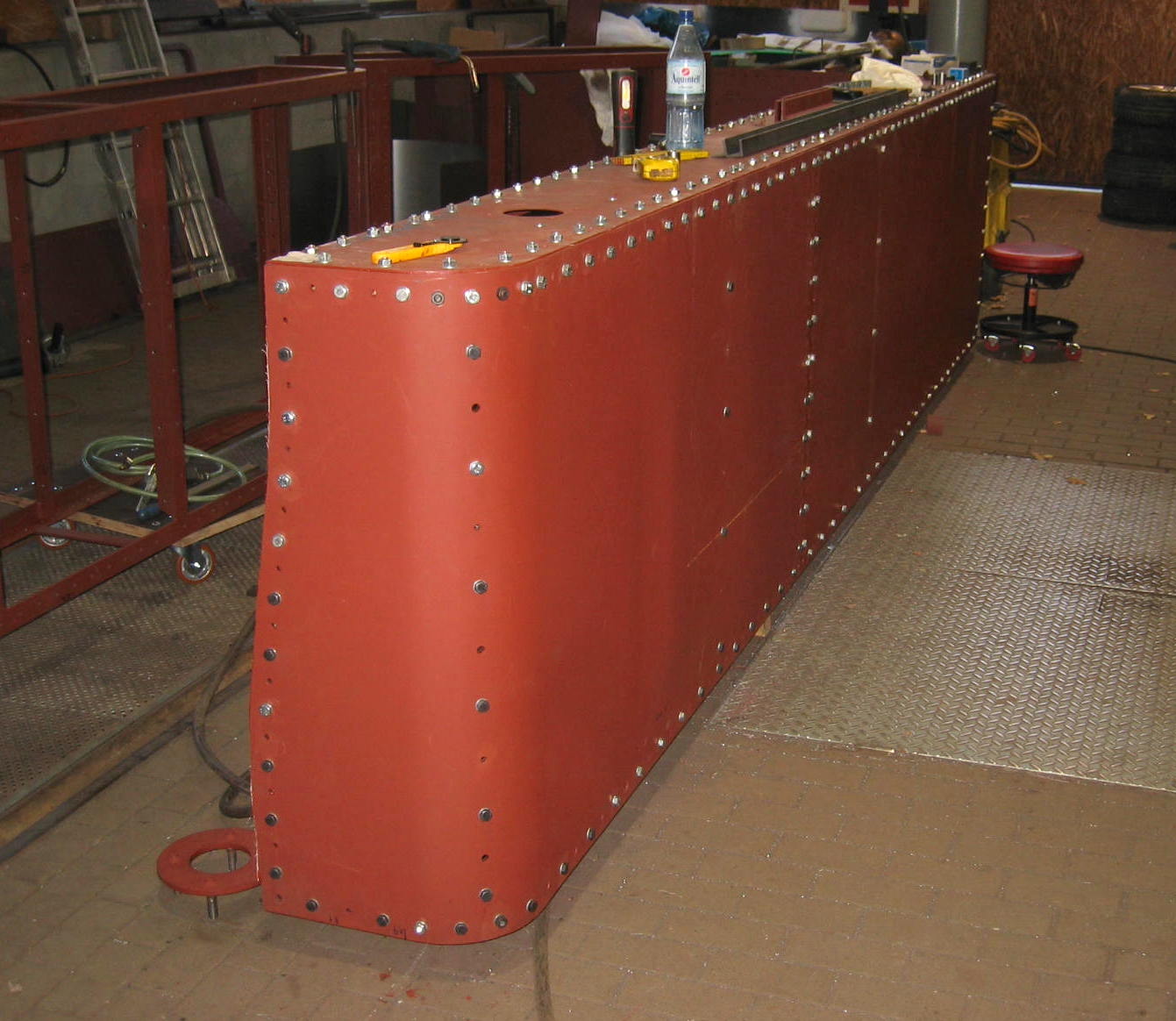

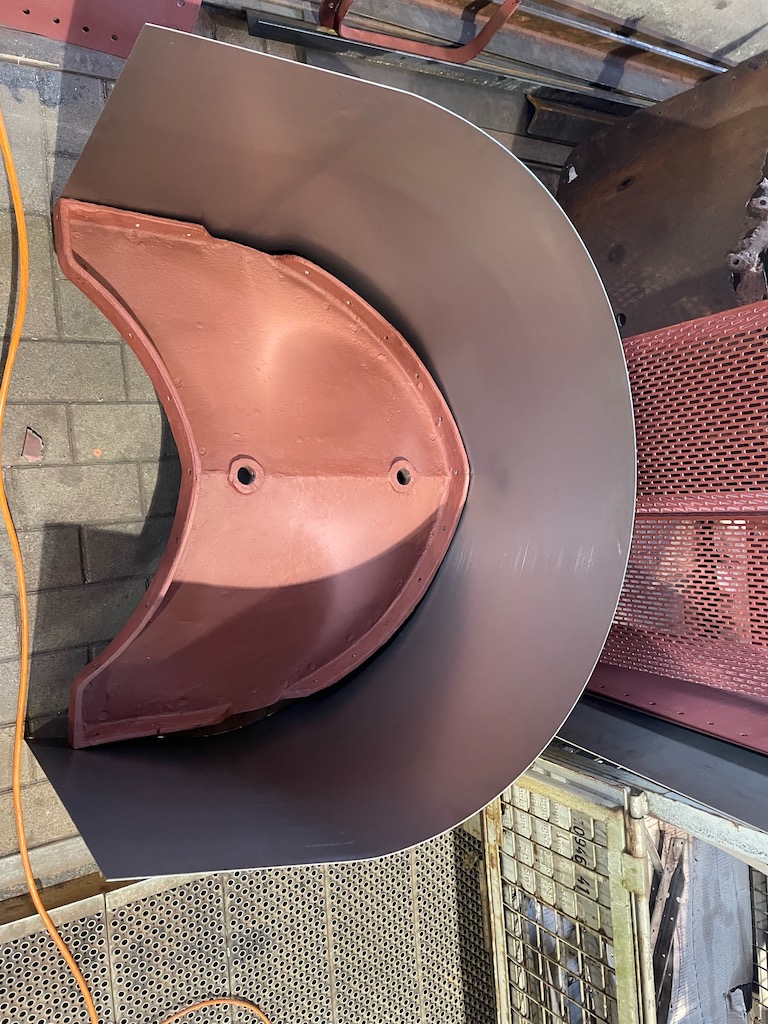

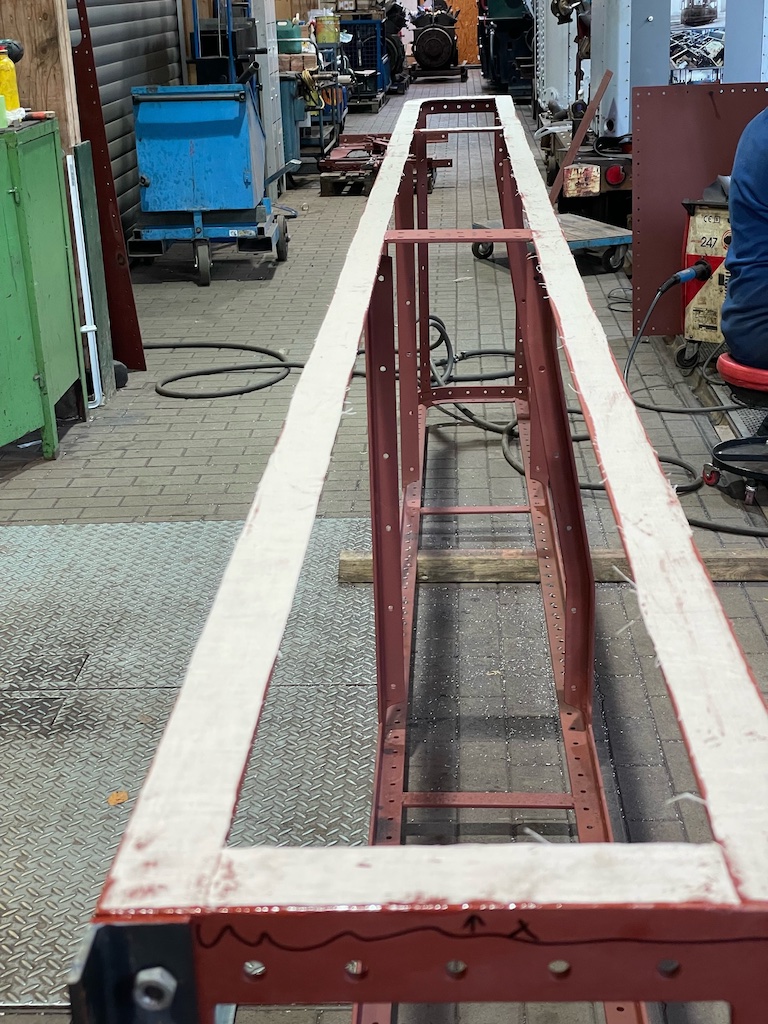

19. Februar 2023: Nieten Wasserkästen E.K.B. 14g (1)

Letzte Woche ging das Nieten der Wassertanks los. Begonnen haben wir mit der Trennwand zwischen Wasserkasten und Kohlenbehälter...

... dann geht es mit dem Boden weiter. Gut an der Vorderwand (unten liegend zu sehen) zu sehen: Abwechsend Schrauben zum Fixieren der Bleche und freie Bohrungen für die Niete.

Zum Nieten wird der Wasserkasten immer in eine passende Position gedreht. Jetzt ist der Boden oben. An einem Kettenzug hängt der schwere Gegenhalter.

Die Vorderwand wird von "innen" genietet. Um die Nietköpfe gut zu erreichen sind unterschiedliche Niethämmer im Einsatz.

In Summe wurden letzte Woche rund 600 Niete gesetzt.

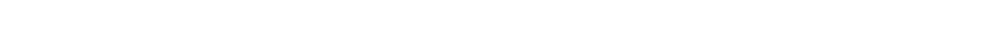

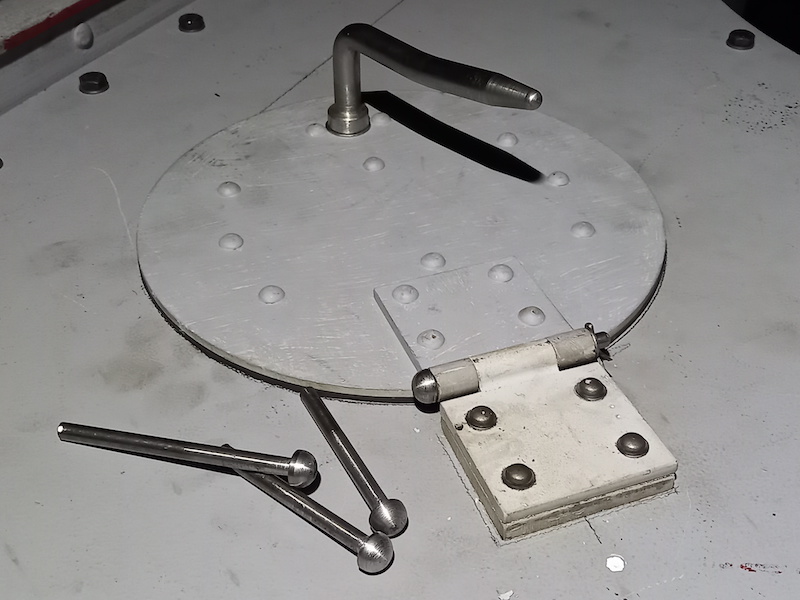

18. Februar 2023: Arbeitspult für den Ladeschaffner im FKB 6

Das Arbeitspult bei der Stellprobe im Packabteil des FKB 6 in geschlossenem und geöffnetem Zustand.

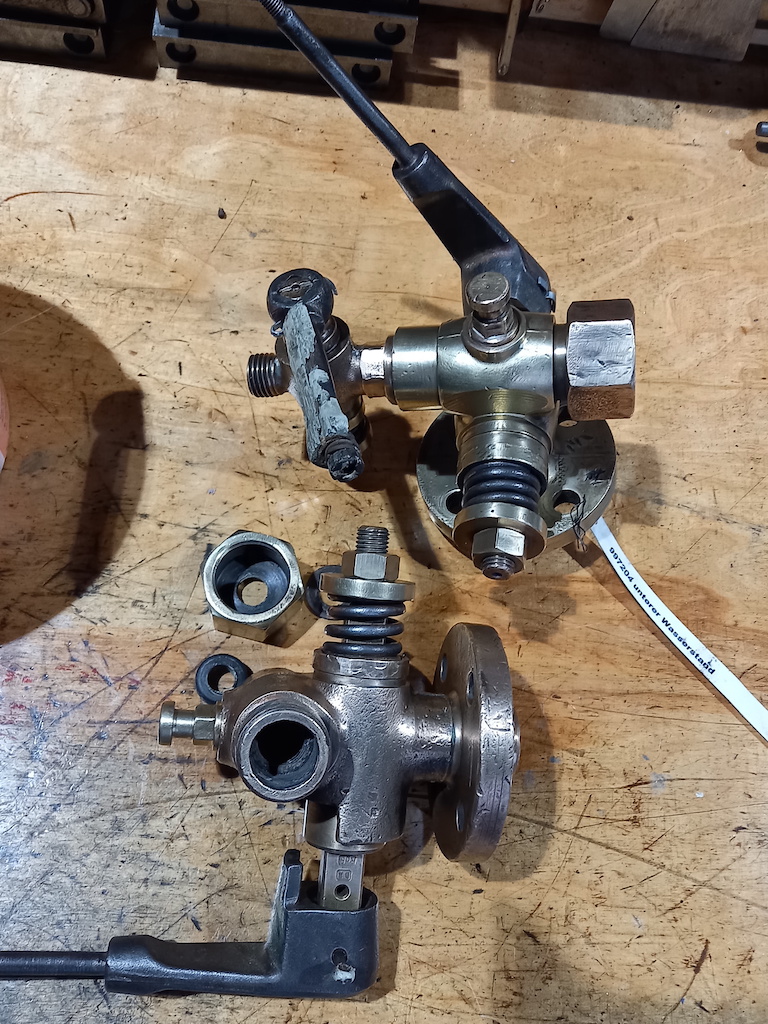

17. Februar 2023: Tenderprüfhähne E.K.B. 14g

Die Tenderprüfhähne für die E.K.B. 14g nehmen Gestalt an. Rechts das nicht mehr aufarbeitungswürdige Altteil.

16. Februar 2023: Schaufelblech Kohlenkasten E.K.B. 14g

Das Blech für die Schütte / das Schaufelblech vom seitlichen Kohlenkasten wurde gebohrt und angepasst.

Die diversen Rahmen und Bleche für die Wasserkästen der 14g nehmen einen erheblichen Teil der Werkstatt in Hüinghausen in Beschlag. Es ist an der Zeit, dass genietet wird.

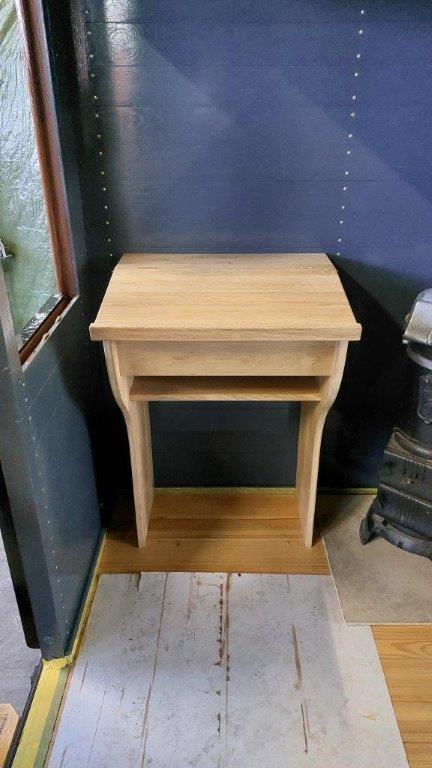

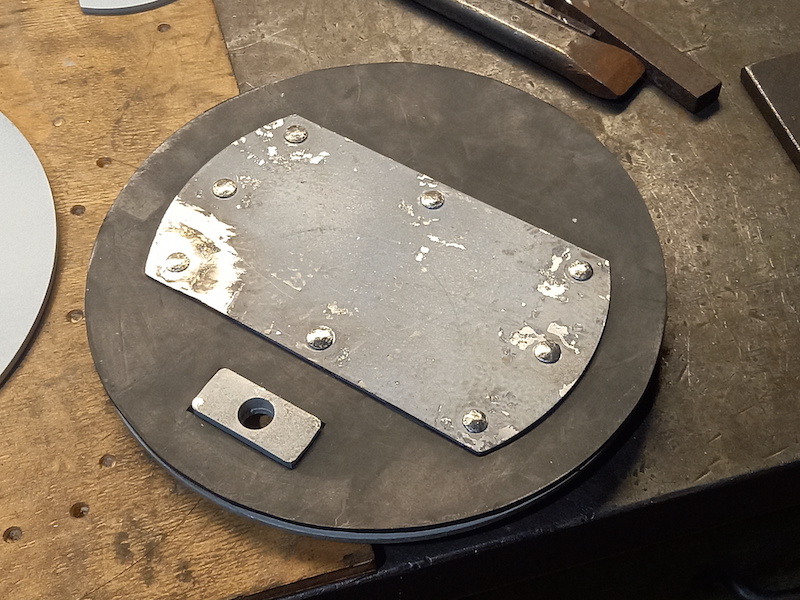

15. Februar 2023: Rauchkammertür DHHU 20

Instandsetzung der Rauchkammertür für die DHHU 20 in Arbeitsschritten: Erstes Richten der eingebeulten Tür: Anwärmen und anschließend ausbeulen.

Der dünn gerostete Rand wurde abgetrennt und ein neuer aus 8mm dickem Blech angeschweißt

Der Abstandsring zum Schutzblech wurde aufgeschweißt. Das Türblech möchte sich permanent wegen der Schweißspannungen verziehen. Festspannen und auch Vorspannung aufbringen ist angesagt.

Die Tür wird von der Innenseite mit Zinkstaubfarbe als Korrosionschutz gestrichen. Weil die Tür eine Schweißkonstruktion ist, wird der Hohlraum später nicht mehr zugänglich sein. Das Schutzblech wurde aufgeschweißt. Auch hier wieder Maßnahmen gegen allzu großen Schweißverzug.

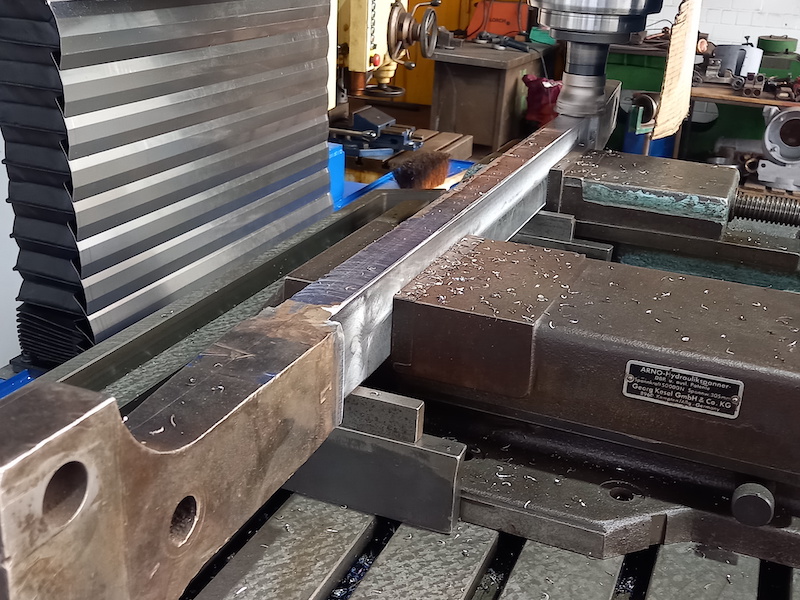

Anzugskeile zu den Vorreibern und Gelenkbänder werden aufgeschweißt. Die unsaubere Senkung für die mittlere Senkschraube mußte nachgesenkt werden. Als letzter Arbeitsgang erfolgte das Bearbeiten der Dichtfläche. Dazu wurde bei EWK die Rk-Tür auf dem drehbaren Tisch der Fräsmaschine befestigt und unter dem auf gleicher Position verharrenden Fräser hindurchgedreht.

Die "Sonnen-Seite" der Rauchkammertür nach dem Grundieren.

14. Februar 2023: Deckel Schmiergefäß Mosbach - Mudau 4

Die oben auf den Gleitbahnen angeordneten Dochtschmiergefäße erhalten wieder Deckel aus Rotguß. Links der angearbeitete neue Rotguß-Schmiergefäßdeckel, rechts der zu DB-Zeiten montierte Deckel aus Stahlblech.

13. Februar 2023: Kreuzkopf Mosbach - Mudau 4

Ein Kreuzkopf erhält hier eine intensive Behandlung auf der Fräse - der Sitz für die untere Gleitplatte wurde überarbeitet.

12. Februar 2023: Gleitbahnen Mosbach - Mudau 4

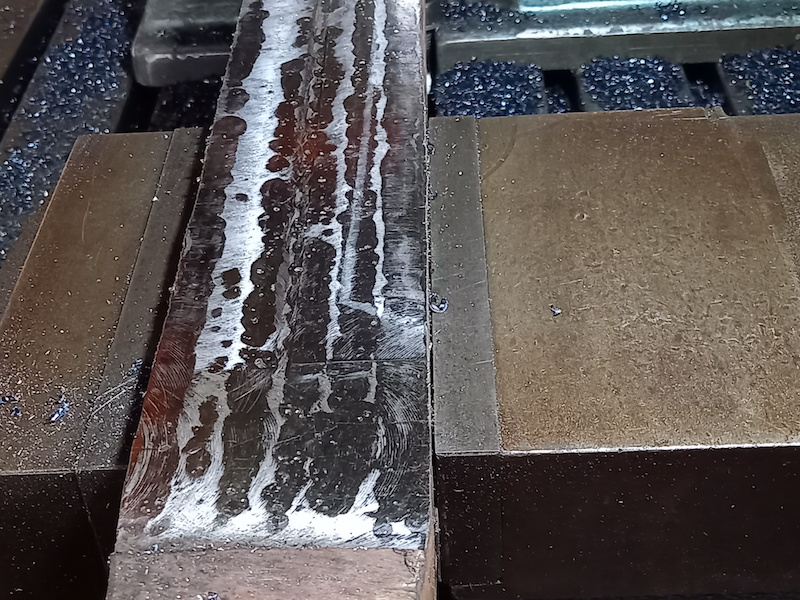

Die neuen Gleitflächen aus C45-Stahl sind aufgeschweißt und erst mal vorgefräst.

11. Februar 2023: Stangenköpfe Mosbach - Mudau 4

An allen Stangenköpfen der Lok 4 sind die Fenster für die Lagerschalen stark verschlissen und man kann sehr schön sehen, wie sich die Bunde der Lagerschalen in die Stangenköpfe hineingearbeitet haben. Da werden wohl schon lange Zeit die Beilagen nicht festgesessen haben ... diese Bereiche werden aufgeschweißt und plangefräst.

Wenn man sich die hinteren (offenen) Köpfe der Treibstangen ansieht, erkennt man, dass die unteren Stege der Gabeln keine gleichbleibende Materialstärke mehr haben. Eine Möglichkeit ist, dass die Gabeln - statt Material an der Innenseite der Fenster aufzuschweißen - mal enger gebogen worden sind, um wieder einen strammen Sitz der Lagerschalen zu erreichen. Hier wartet wieder viel Arbeit auf die Werkstatt...

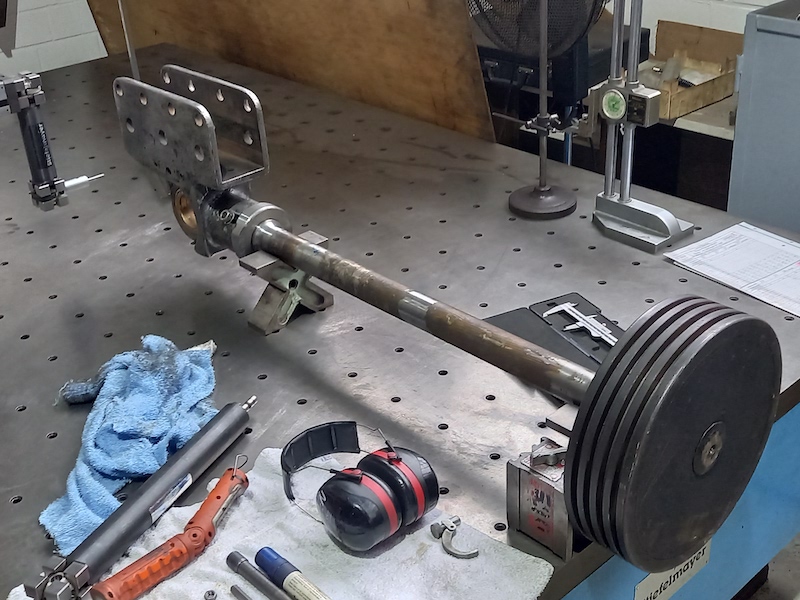

10. Februar 2023: Abnahme OEG 805

In dieser Woche war ein Mitarbeiter von Kleinbaan zur Abnahme des OEG 805 vor Ort in Mitcheldean.

Bis auf ein paar kleine Punkte zur Nacharbeit ist der Wagen o.k. und die Garnitur betriebsfähiger OEG-Fahrzeuge ist damit auf 17 Güterwagen angewachsen.

9. Februar 2023: Gehäuse für unsere Drasine Klv 09-0002

Für unsere Draisine können wir den komplett aufgearbeiteten Aufbau einer Klv 11 übernehmen. Dies wird uns etliche Monate an Spenglerarbeiten ersparen.

8. Februar 2023: Griffe Wasserstandsanzeiger RUR

Die bei den Wasserstandsanzeigern von Chanter Biomed Ltd. mitgelieferten Handgriffe wollen wir noch durch eine authentische Ausführung ersetzen. Vorbild sind hier die Griffe auf der ZE 607. Charakteristisch ist die entkoppelbare Verbindungsstange zwischen dem oberen und dem unteren Hahn.

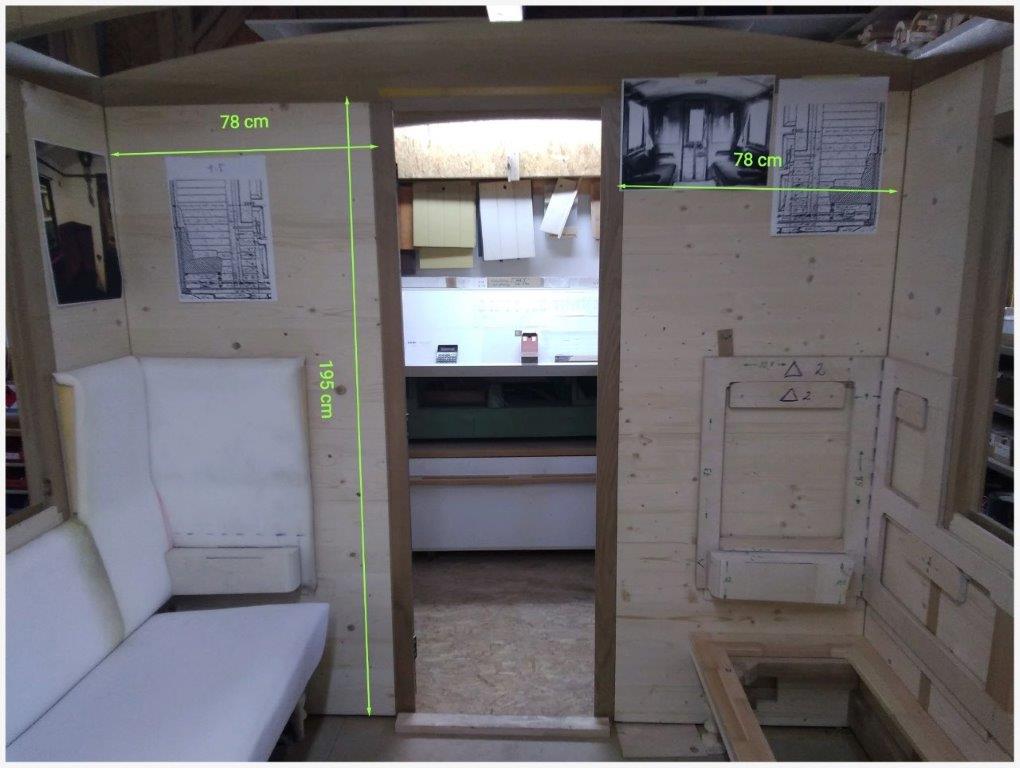

7. Februar 2023: Ausmessen KKB 7 für die Lincrusta -Tapete

Das Salonabteil vom KKB 7 wird für die Wandverkleidung eine Lincrusta-Tapete (Prägetapete aus Linoleum) bekommen. Hierzu wurden gestern die Wandflächen ausgemessen.

Da es sich um ein sehr hochwertiges Material handelt, gilt es, Verschnitt zu vermeiden.

6. Februar 2023: Drehgestell OEG 808

Ein Drehgestell vom Güterwagen OEG 808 wird derzeit zusammengebaut.

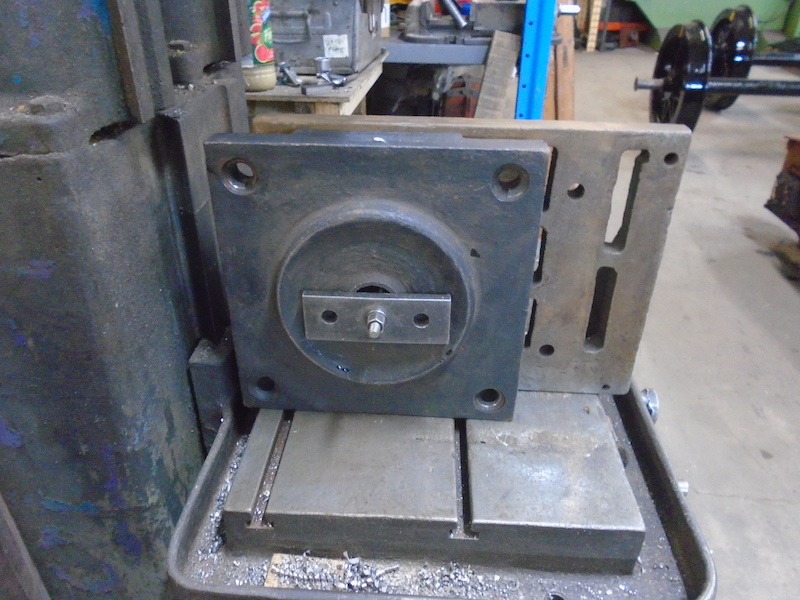

Die zugehörige Drehpfanne wird ebenfalls bearbeitet.

5. Februar 2023: Schmiergefäße Lok 4

Diverse Schmiergefäße für unsere Mudauer Lok wurden gereinigt. Unter dicken Farbschichten kamen Gehäuse aus Rotguß zum Vorschein.

4. Februar 2023: Sandkasten E.K.B. 14g

Diese Woche ging es mit dem Sanddom der 14g weiter. Zuerst wurde das Blechteil der Domverkleidung mit zwei Gewindestangen und Rohren verstärkt, damit am Blech gearbeitet werden konnte. Zur Kontrolle beim Biegen des Blechs wurde eine Schablone aus Pappe mit dem Durchmesser des Kessels hergestellt.

Am Verkleidungsblech wurden die weggerosteten Stellen angezeichnet und herausgetrennt.

Danach wurde aus einem neuen Blech ein passender Flicken herausgeschnitten, angepasst, eingesetzt und festgepunktet. Nach dem Richten wurde anschließend alles miteinander verschweißt und die Nähte sauber geschliffen.

Die Domverkleidung wird später mit dem eigentichen Sandbehälter verschraubt. Hier das Sattelstück und die Vorderwand des Sandbehälters; das Blech der Zwischenwand fehlt noch.

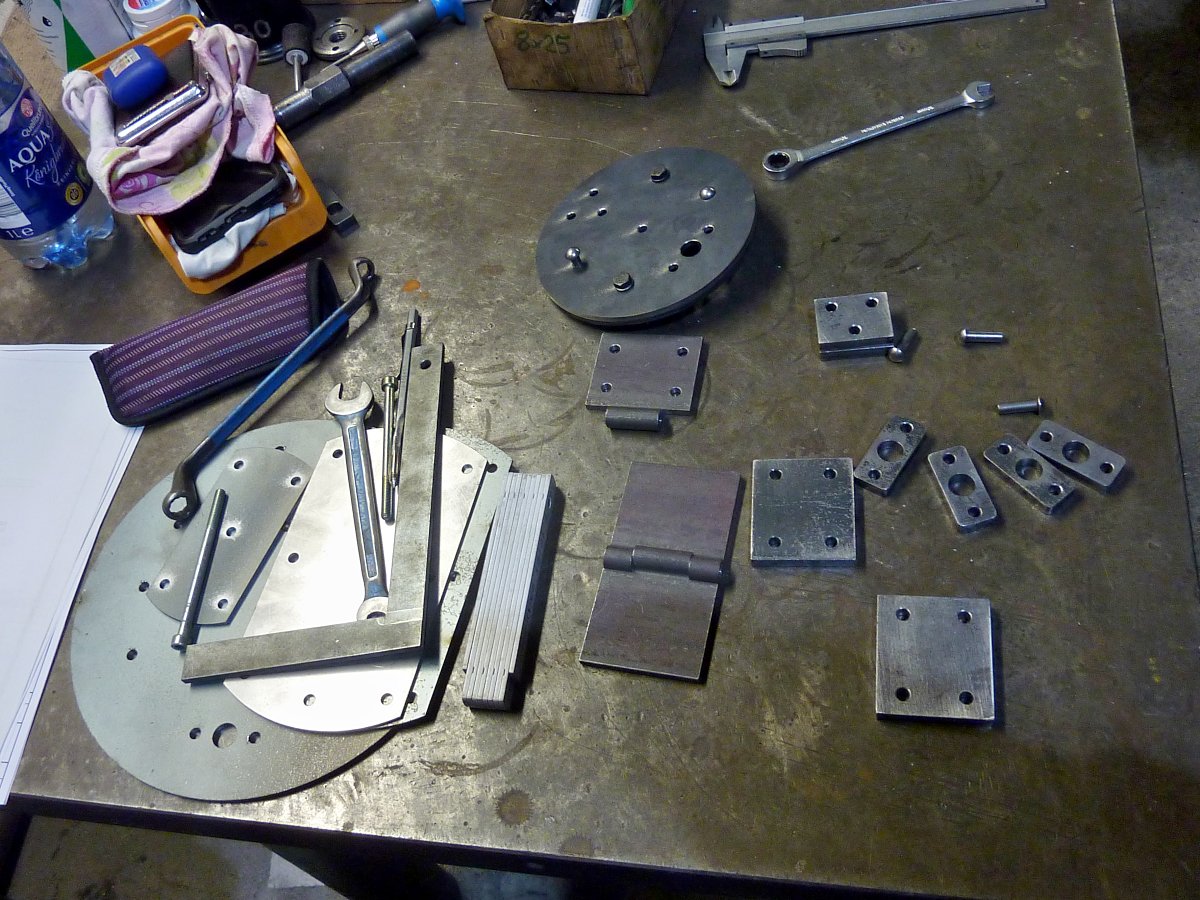

3. Februar 2023: Wasserkasten-Entwässerungsflansche RUR

Nach dem Planen der Oberflächen und dem Einbringen der kegeligen Gewinde wird der Lochkreis für die Niete angebohrt.

Die fertig bearbeiteten Flansche von oben und unten mit eingeschraubten Stopfen.

2. Februar 2023: Konsole für Schalldämpfer RUR

Anhand des Fabrikfotos der Kastendampflokomotive LAMERSDORF und der Henschelfabrikzeichnung haben wir die Konsole für den Schalldämpfer der Körtingbremse rekonstruiert. Jetzt kann es an die Fertigung gehen.

1. Februar 2023: Deckel seitlicher Kohlenkasten E.K.B. 14g

Viel Kleinarbeit - flexen, bohren, entgraten, ausrichten, grundieren - steckt auch in der Klappe des seitlichen Kohlenkastens, damit später alles passt und nichts klemmt.

31. Januar 2023: Kohlenschütte E.K.B. 14g

Am seitlichen Kohlentemder der Heizerseite sind nun die Winkelprofile für die Kohlenschütte angebaut. Der Rahmen vom Wasserkasten / Kohlenkasten steht auf dem Kopf; die Schütte zeigt später schräg nach innen in Richtung Führerstandsmitte.

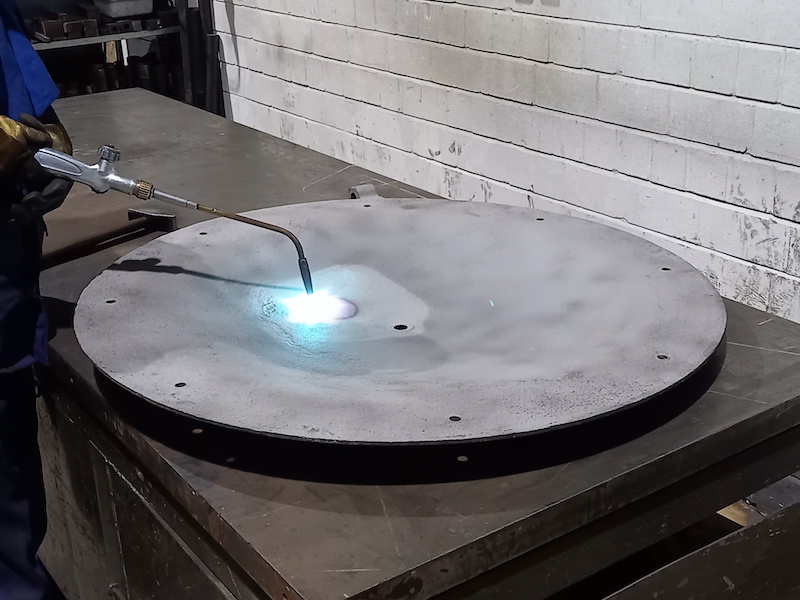

30. Januar 2023: Stützkonstruktion zum Nieten Kohlenkasten E.K.B. 14g

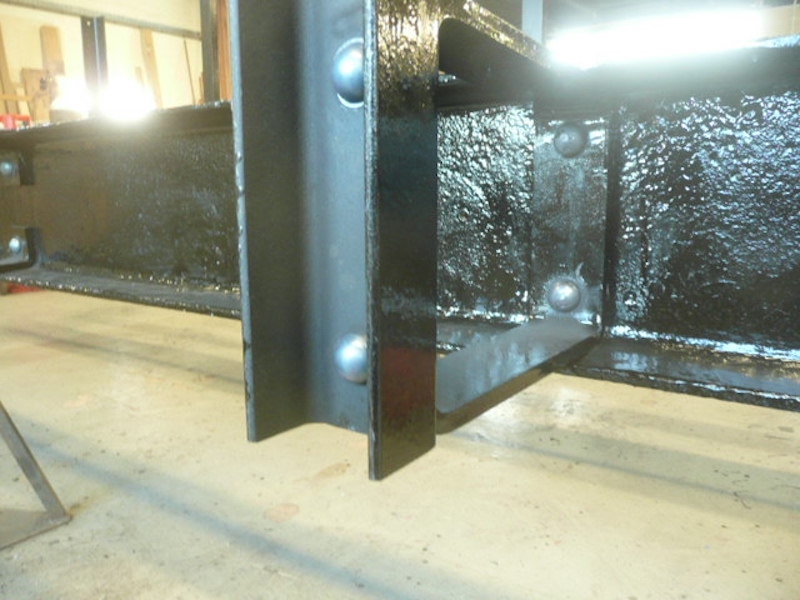

Da der Kohlen- und der Wasserkastenrahmen auf der Heizerseite der Lok miteinander nur an 4 Schraub- / Nietpunkten verbunden sind und bei korrekter Positionierung bzw Ausrichtung unter größerer Vorspannung stehen, müssen zum Nieten die Lagen der Anschlusspunkte fixiert werden.

Hierzu wurde eine temporäre Stützkonstruktion aus Rohren und Winkelprofilen angefertigt und eingepasst.

29. Januar 2023: OEG 805 und OEG 808

Der Güterwagen OEG 805 im Hintergrund ist bei Alan Keef fertiggestellt und wartet auf die Abnahme durch Kleinbaan. Das Schwesterfahrzeug OEG 808 im Vordergrund folgt im "Blockabstand" und hat die Holzbohlen für den Fußboden erhalten.

28. Januar 2023: Wasserstandanzeiger Lok 4

Die Wasserstandanzeiger für unsere Mudauer Lok sind aufgearbeitet, hier der "Vorher"-Zustand: Nach Entfernung der grauen Farbe (wohl aus Zeiten als Denkmalslok) kamen schöne Rotguß-Armaturen zum Vorschein.

Hier ist der "Nachher"-Zustand zu sehen: Die Armaturen waren noch in recht gutem Zustand, die Holzgriffe sind noch zu erneuern.

27. Januar 2023: Schwimmübungen im Wasserkasten der RUR

Am Dienstag wurden die Wasserkästen der RUR zum ersten Mal mit Wasser gefüllt. Das neu geschaffene Biotop wurde direkt von einem Untermieter für erste Schwimmübungen in Beschlag genommen.

26. Januar 2023: Verbindungsrohr Wasserkästen RUR

Bei EWK wurde letzte Woche das Wasserkastenverbindungsrohr gebogen. Das geschah mit Hilfe der hydraulischen Presse und eigens geformten Auflagern bzw. einem Druckstück. Hierzu wurde das Rohr mit verdichtetem Sand gefüllt und erwärmt.

Nach dem Biegen wurden die losen Flansche aufgesetzt, die Rohrenden umgebördelt und anschließend plan geschliffen, da die Bördel ohne weitere Dichtung abdichten sollen.

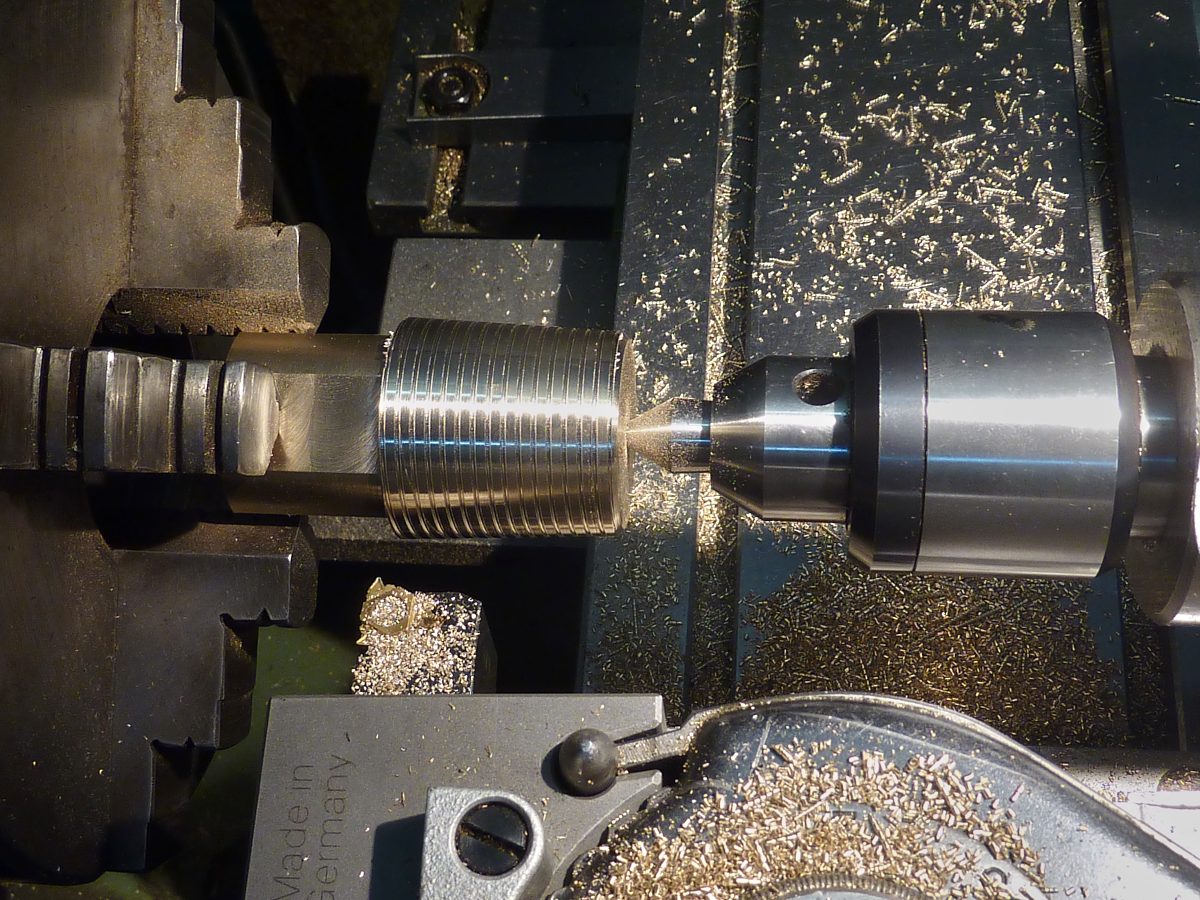

25. Januar 2023: Tenderablassschrauben RUR

Die Waserkästen der RUR brauchen ja noch eine Möglichkeit, das Wasser ablassen zu können. Bei der Schwesterlok ZE 607 sieht das so aus:

Glücklicherweise ist uns neulich eine hierzu passende Zeichnung "Reinigungsschraube für Wasserkasten" aus dem RAW Jülich in die Finger gefallen.

Vierkant fräsen,....

.. kegelige Gewinde drehen, und ...

... die erste Schraubee ist fertig.

Nun muss noch ein passendes "Gegenstück" gefertigt werden, siehe Foto oben von der ZE 607: Ein Flansch, der mit 8 12er-Nieten unter den Wasserkastenboden genietet wird (die genaue Position müssen wir ausprobieren, wenn der Lokrahmen wieder da ist).

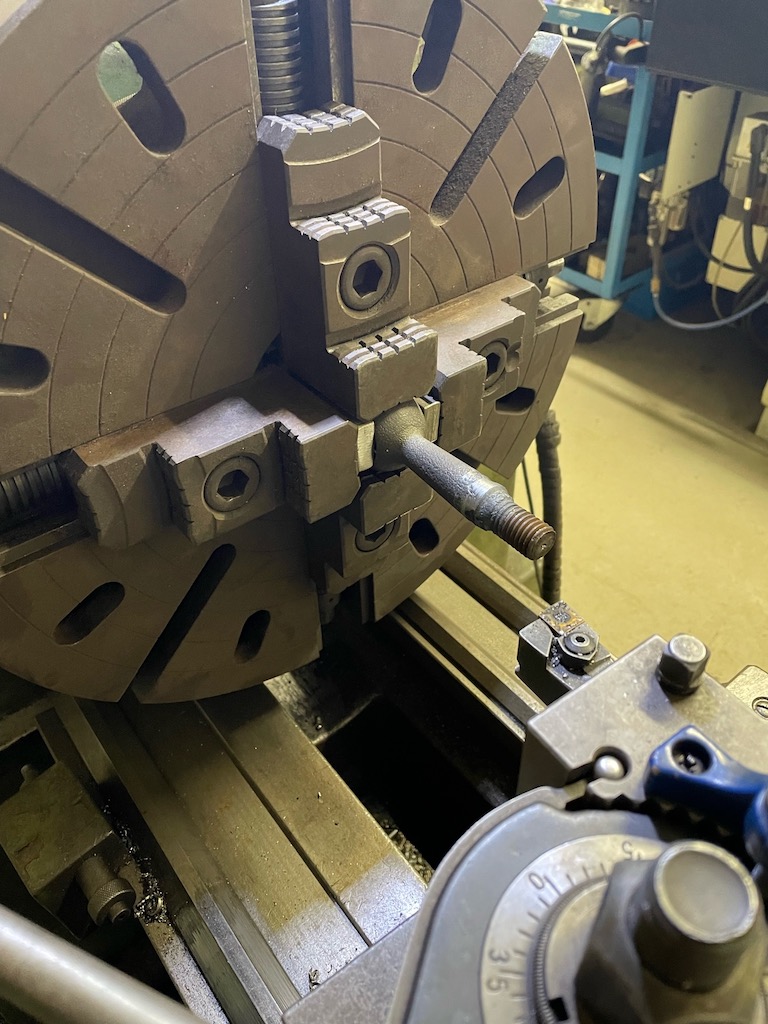

24. Januar 2023: Kessel Lok 4

Nach der Röntgenprüfung der Schweißnähte an den Stehkesselflicken am 9. Januar konnten die Niete oberhalb des Bodenringes eingesetzt werden. Hierbei handelt es sich um beidseitig halbversenkte Niete, deren besondere Schwierigkeit darin liegt, das die Bleche teilweise gekrümmt und unterschiedlich dick sind, so daß die Köpfe wasserseitig noch verstärkt anzustemmen sind. Die Halbversenkniete sind auch nicht einfach im Handel zu beziehen, sondern wurden in eigener Werkstatt gepreßt und am Kopf nachgedreht.

Zudem mußte noch ein besonderes Werkzeug zu Gegenhalten angefertigt werden, da der Gegenhalter ansonsten aufgrund der nur ganz leicht gewöbten Köpfe unter den Preßlufthammerschlägen sofort wegsprang.

23. Januar 2023: Vermessen Kreuzkopf und Kolbenstange

Nach der Bearbeitung konnte der rechte Kreuzkopf auf die Kolbenstange aufgeschoben und auf der 3D-Meßmaschine vermessen werden. Ziel dabei ist, festzustellen, ob die Kreuzkopfsohle parallel zur Kolbenachse verläuft und Rißlinien für Kolbenachse, Lagerbohrung und Gleitbahnmitte anzubringen. Anhand der Rißlinien kann dann die notwendige Korrektur z.b. der Kreuzkopfsohle durch Nachfräsen ausgeführt werden.

Der linke Kolben sitzt einwandfrei im Kreuzkopf, so konnte dessen Vermessung direkt in Angriff genommen werden. Nach dem Anzeichnen auf der Meßmaschine werden noch Körner mit Kreiskörnern zum Kennzeichnen von Meßpunkten eingeschlagen.

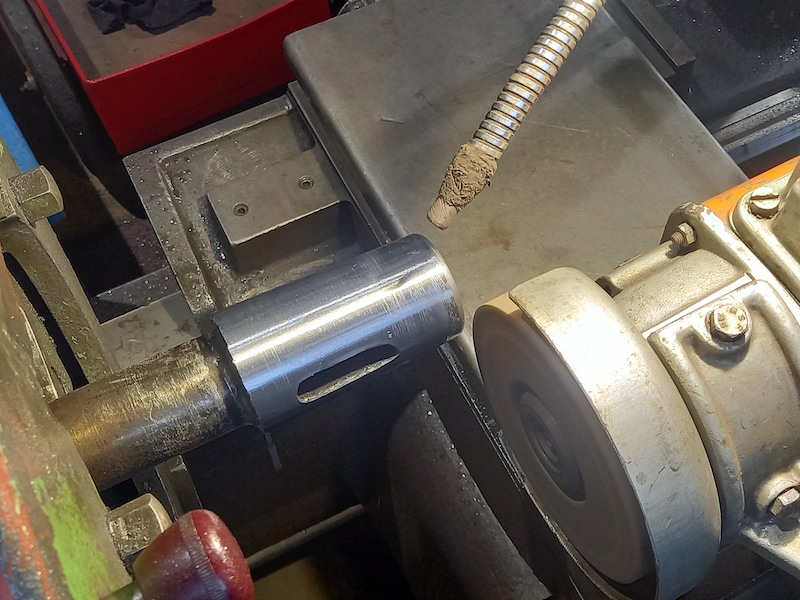

22. Januar 2023: Kreuzkopf und Kolbenstange Lok 4

Am 5. Januar hatten wir bei unserem Besuch in Mönchengladbach zusammen mit EWK festgestellt, daß der rechte Kreuzkopf in seiner Konusbohrung eigentümliche Krusten zeigte; entweder alter Glühzunder oder vielleicht auch Rostschichten. Die konnten so nicht belassen werden, wenn wieder ein einwandfreier Sitz der Kolbenstange im Kreuzkopf erreicht werden sollte. Also wurde der Kreuzkopf bei EWK auf der Drehmaschine ausgerichtet, was schon mal einen Tag in Anspruch nahm, denn so ein Kreuzkopf ist nicht einfach aufzuspannen.

Nach dem Ausdrehen der konischen Bohrung war natürlich der Konus der Kolbenstange zu klein. Der wurde anschließend aufgeschweißt und auf der Drehmaschine erst vorgedreht...

und anschließend, um eine exakte Form und die beste Oberflächengüte zu bekommen, noch geschliffen.

21. Januar 2023: Manometer für die Saugluftbremse

Die Manometer für die Saugluftbremse auf den beiden Loks RUR und E.K.B. 14g sind aufgearbeitet und geprüft aus der Werkstatt zurück.

20. Januar 2023: Lokkasten RUR

In den nächsten Tagen wird der Lokkasten der RUR wieder nach Hüinghausen gebracht. Vor und bei den Nietarbeiten wurde bei EWK großer Wert auf den Korrosionsschutz gelegt - daher auch die derzeitige Farbgebung im Patchwork-Design.

19. Januar 2023: Seilzugbremse für KKB 7

Auch für unseren Salonwagen KKB 7 sind die Seilführungen für die Görlitzer Gewichtsbremse zusammengebaut. Hier im Bild ist die komplette Dachausrüstung für einen Wagen mit Bremse zu sehen.

18. Januar 2023: "Kuschelecke" im FKB 6

Im Zweite-Klasse-Abteil vom FKB 6 sind die Befestigungen für die Rückenlehnen und die Seitenlehnen der Polsterbänke montiert.

17. Januar 2023: Dachausschnitte FKB BPwPost 6

Letzte Woche wurden die Dachausschnitte für Lampe, Lüftung und Rauchrohrabzug in das Dach geschnitten. Die Ringe für die Lampen- und Lüftungskamine sind bereits auf dem Dach befestigt.

Auch die beiden Blechringe für die Dachdurchführung des Rauchrohres sind befestigt.

Innen sind die Eichen-Ringe für die Lampenhalter und Lüftungsschieber angepasst worden und werden jetzt in der Tischlerei lackiert.

16. Januar 2023: Läutewerk für den CARL

Für unsere Lok CARL tragen wir nach und nach die fehlenden Armaturen und Anbauteile zusammen. Jetzt konnten wir ein passendes Läutwerk einlagern. Zu Denkmalszeiten war leider zuletzt nur noch eine Attrappe auf der Lok gewesen.

15. Januar 2023: Bremsersitz OEG 805

Nach dem Lackieren und Festschrauben der Stirnwandbretter konnten in Mitcheldean auch der Bremsersitz und die Trittstufen montiert werden.

14. Januar 2023: Loklaterne für die E.K.B. 14g

Von einem befreundeten Eisenbahnsammler konnten wir heute eine Loklaterne der DRG mit Vorsteckscheibenkasten (links im Bild) erwerben. Mit der Laterne in der Mitte ohne "Rucksack" für das obere Spitzenlicht haben wir jetzt einen elektrischen Lampensatz für die Beleuchtung der Lok vorne zusammen. Die Lampe muss noch mit einem 24 V Eisenbahn-Lampenstecker ausgestattet werden, da die Lampe in der Nachnutzung mal auf 220 V umgebaut worden war.

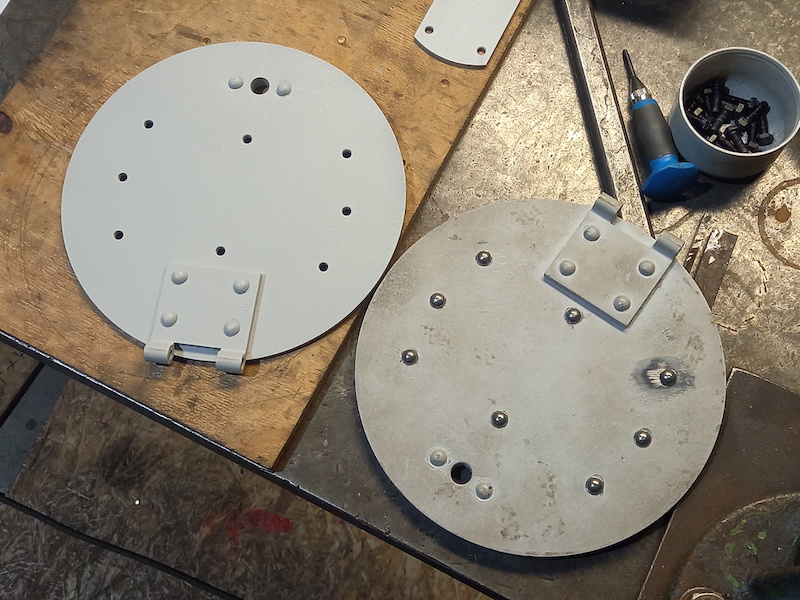

13. Januar 2023: Klappen Wasserkasten E.K.B. 14g

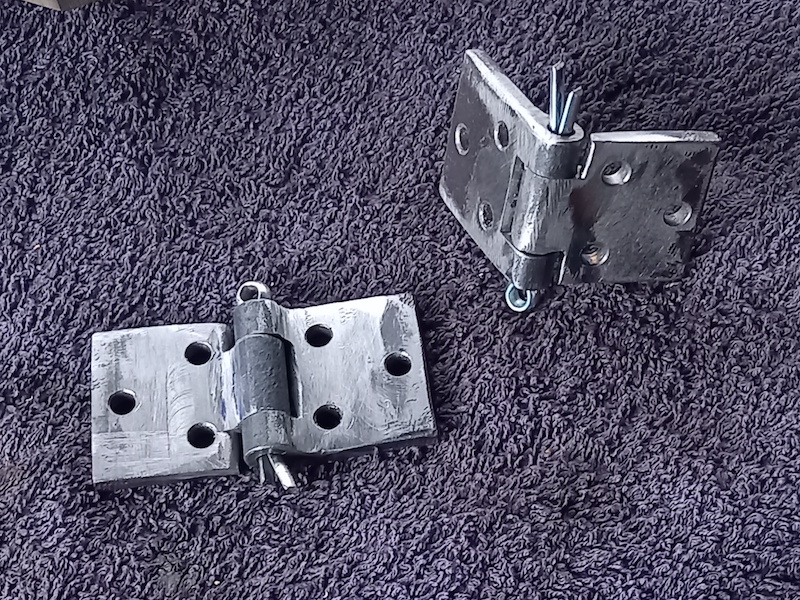

Diese Woche ging es weiter mit den Scharnieren der Klappen der Wasserkästen. Zunächst wurden die Löcher der Scharniere aufgebohrt, mit Hülsen versehen, mit den Scharnieren verschweißt und sauber geschliffen

Auch die Gelenkbänder bekamen Hülsen und passende neue Bolzen mit Splintlöchern. Nach dem Ausrichten der Scharniere auf den Klappen wurden diese

probeweise mit Schraubzwingen befestigt und auf Funktion und Ausrichtung überprüft, danach dann die Löcher für die Griffstange gebohrt und auch die Stange probeweise montiert.

12. Januar 2023: Kaminaufsätze für den FKB BPwPost 6

Die Kaminaufsätze für die beiden Öfen im FKB 6 sind fertig. Die Kaminaufsätze sind nach einer alten Zeicnung klappbar ausgeführt. Beim FKB 6 reichen zwar auch die Teile der Seilzugbremse nach oben, aber vielleicht gibt es für eine klappbare Ausführung auch einen anderen praktischen Grund.

11. Januar 2023: Türchen für Presskohlenheizung

Nach einer preußischen Normalien-Zeichnung werden die Türchen für die Preßkohlenheizung nachgefertigt. Hier liegen auf der Palette die benötigten Einzelteile. Im Hintergrund liegen zwei Teile für die Dachdurchführung der Ofenrohre im Post- und Packabteil vom FKB 6.

Das erste Türchen ist zur Probe am Wagenkasten vom KKB 7 montiert. Die Schlitzschrauben werden beim finalen Zusammenbau noch durch Niete ersetzt.

10. Januar 2023: Beschriftung an OEG 805 angebracht

Der "sign-writer" in Ross-on-Wye ist in den letzten Tagen fleißig gewesen:

9. Januar 2023: Polsterbänke für FKB 6 und KKB 7

Im 2. Klasseabteil vom KKB 7 gab es ein Probesitzen auf der noch unbezogenen Polsterbank.

Nebenan im Salonabteil haben wir danach die Bezüge bemustert und passende Stoffe für die Vorhänge ausgewählt.

8. Januar 2023: Seilzugbremse am FKB 6

Unser BPwPost 6 hat das "Vogel-Häuschen" auf dem Dach für die Seilzugbremse erhalten. Auch die Bremskurbel ist im Packabteil bereits montiert. Verglichen mit dem FKB 10 sind noch mehr Arbeiten am Wagen erforderlich. Auch der FKB 6 soll im Juni eingesetzt werden, also müssen wir fokussiert am Ball bleiben.

Bremskurbel und Kanonenofen im Packabteil.

7. Januar 2023: Oberwagenlaternen-Halter am FKB 10

Für die zweite Juni-Hälfte ist der erste Sonderzug-Einsatz unseres Personenwagens FKB 10 gebucht. Die Durchsprache der Restarbeiten wurde in Coburg genutzt, um die richtige Position des Halters für die Oberwagenlaterne zu finden. Das blaue Kunststoffseil der Seilbremse dient der Funktionskontrolle und wird natürlich noch durch ein Hanfseil ersetzt.

6. Januar 2023: Stand Lok Mosbach-Mudau 4

Gestern waren wir bei EWK in Mönchengladbach und sind durchgegangen, was neben den Kesselarbeiten an der zu "75%-fertigen" Lok noch gemacht werden muss. Leider ist die Liste von A wie Achslager bis Z wie Zylinderentwässerung noch eine gute Seite lang. Neuer Zieltermin für die Fertigstellung ist Sommer 2024.

Im Vordergrund ist hier noch die Rauchkammertüre zu sehen.

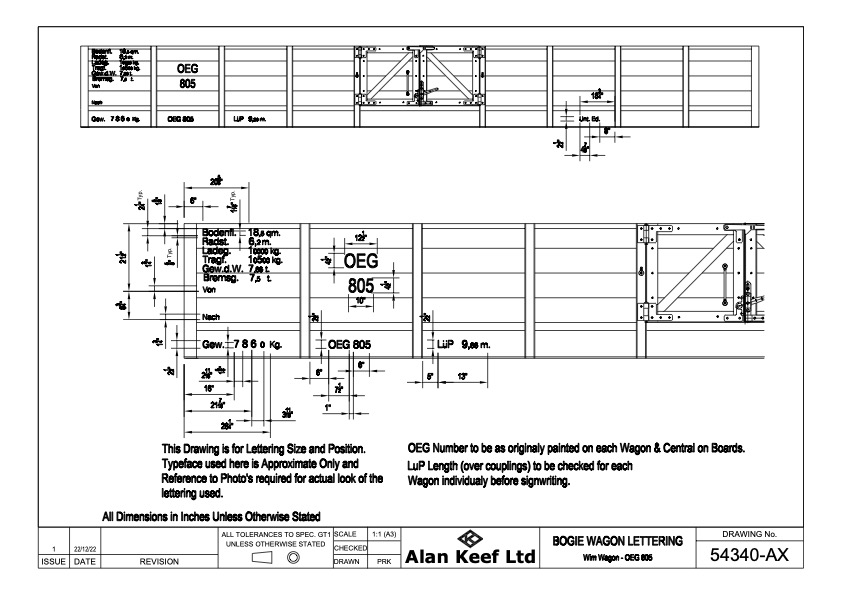

5. Januar 2023: Beschriftung OEG 805

Nach der Weihnachtspause kommt für die Beschriftung vom OEG 805 der Sign-Writer zu Alan Keef. Die zugehörige Zeichnung haben wir zur Kontrolle und Freigabe erhalten.

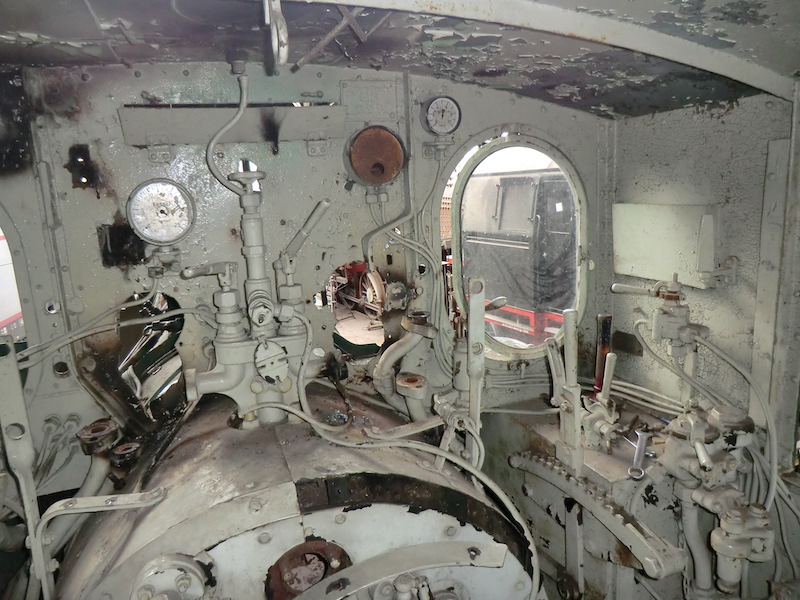

4. Januar 2023: Führerstand Lok Mosbach - Mudau 4

Morgen besprechen wir die weiteren Arbeiten an unserer Lok 4 durch. Da ist es praktisch, sich noch mal die "Vorher"-Bilder von der Demontage anzuschauen.

Der Führerstand nach dem Abbau der beiden Injektoren: Bei der Aufstellung als Denkmal wurden alle Armaturen und Griffe mit grauer Farbe überlackiert. Zumindest war das ein guter Rostschutz! Viele der hier sichtbaren Armaturen, etwa das damals zeigerlose Doppelmanometer der Druckluftbremse oder rechts das Westinghouse-Führerbremsventil, liegen zwischenzeitlich aufgearbeitet in Mönchengladbach im Regal.

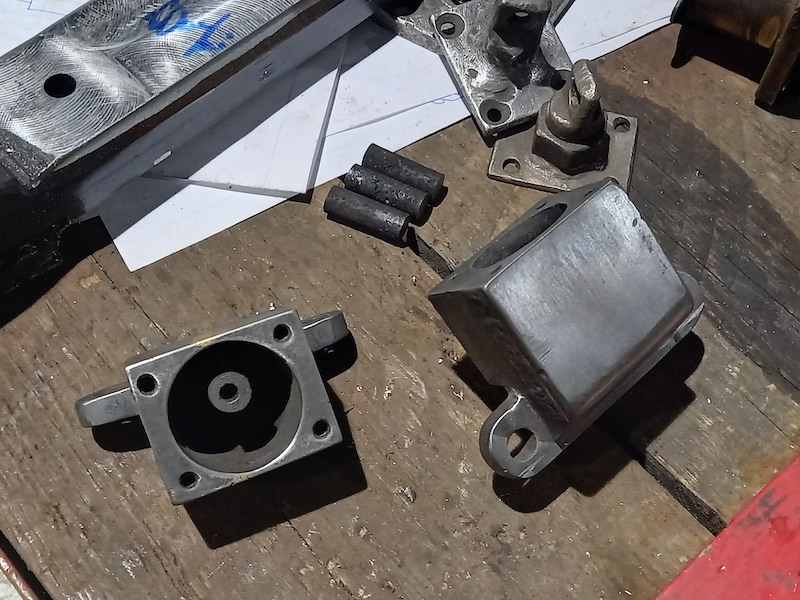

3. Januar 2023: Kardankopf für Abschlammventil

Für ein Gestra-Abschlammventil fehlte noch der Kardankopf. Ein Mitarbeiter bei EWK hat diesen vorgedreht und dann auf der Fräsmaschine die Kontur herausgefräst.

Sieht für den Spezialisten in Details natürlich etwas anders aus als das fehlende Original-Gußteil, die Funktionsmaße sind aber eingehalten.

2. Januar 2023: Megi-Federn für die Klv09-0002

Die Megi-Federn zur Abfederung der Radsätze an unserer Draisine sind altersbedingt hart und spröde geworden. Vom Vorbesitzer konnten wir, zusammen mit der Draisine, 8 neue Federn übernehmen. Dankenswerterweise hatte die Dampfbahn Fränkische Schweiz mal eine Nachfertigungsaktion für die Federn der Klv11/Klv 12 gestartet. Als Einzel-Anfertigung hätten die Federn ein (noch größeres) Loch in die Kasse gerissen.

1. Januar 2023: "Innereien" für den Kessel DHHU 20

Die "Innereien" für den Neubaukessel der DHHU 20 liegen bereits im Lager. In der Mitte das Regler-Knierohr. Rechts daneben das Reglerrohr zur Verbindung des Knierohres mit dem "Hosenrohr" ab der Rauchkammerwand, links daneben als Vorlage das entsprechende Teil vom alten Kessel.

31. Dezember 2022: Stand und Ausblick zu den Fahrzeugprojekten

Zum Jahresende geben wir einen Überblick über die laufenden Fahrzeugprojekte:

An den beiden vierachsigen offenen Güterwagen OEG 805 und OEG 808 sind die Stahlbauarbeiten abgeschlossen und die Holzarbeiten laufen. Wir rechnen mit einer Fertigstellung im ersten Quartal 2023.

Auch die 3 zweiachsigen "Lenz"-Personenwagen FKB 6, FKB 10 und KKB 7 werden im nächsten Jahr betriebsfähig sein. Die Restarbeiten am FKB 10 - Verkleidungsbleche für die Heizkörper, Anfertigen und Montage eines Bügelgriffes, Montage einer Leerleitung und Beschriftung - sind überschaubar. Für den FKB 6 sind die Sitzbänke beim Polsterer. Für Post- und Packabteil sind noch Schränke und Schreibbretter zu bauen. Die meiste Arbeit müssen wir in den Salonwagen stecken: Aufsetzen Wagenkasten auf das Fahrgestell, Eindecken Dach, Lackierarbeiten, Einbau der Holzbänke und der Polster in der 1. und 2. Klasse, Lincrusta-Tapete im Salonabteil anbringen und diverse Beschlagteile montieren. Wenn alles klappt werden 2 oder 3 Wagen davon in 2023 ihren ersten Betriebseinsatz haben.

Der offene Güterwagen GbKB 1050 ist stahlbauseitig fertig und rollfähig. Für die überschaubaren Holzarbeiten kommt er in die Tischlerei sobald dort ein Stellplatz frei wird. Eine Fertigstellung im Laufe des Jahres 2023 ist wahrscheinlich.

Der Fokus liegt auch im Jahr 2023 auf der Fertigstellung der Kastenlok RUR. Die Endmontage in Hüinghausen beginnt, sobald der Lokkasten aus Mönchengladbach (siehe Bilder vom 27. Dezember) und das Fahrwerk aus Žamberk zurück sind. Leider sind dort die Radsätze in 2022 nicht fertig geworden. Ein dicker Brocken wird im wahrsten Sinne des Wortes die Montage der Kondensatoren auf dem Dach. Mal schauen, was wir hier noch an Überraschungen bekommen. Eine Fertigstellung der Lok in 2023 ist wahrscheinlich, geplante Einsätze im Frühjahr haben wir mit Blick auf die noch anliegende Reststrecke bei der Aufarbeitung erst mal abgesagt.

Die Aufarbeitung der Lok 4 der Nebenbahn Mosbach - Mudau (99 7204) ist im 9. Jahr, ursprünglich hatte EWK 2014 eine Aufarbeitung innerhalb von 2,5 Jahren geplant,.... Am Kessel wurden in 2022 die Arbeiten an Lang- und Stehkessel abgeschlossen, hingegen gab es leider keinen Fortschritt an der Feuerkiste. Diverse Gewerke am Antriebsgestänge sind noch zu erledigen bevor an eine Endmontage zu Denken ist. Wir versuchen, Anfang Januar von EWK einen neuen und belastbaren Zeitplan zu bekommen.

Bei unserem großen Vierkuppler E.K.B. 14g sind die seitlichen Wasserkästen und der Sanddom in Arbeit. Der Kohlenkasten wurde fertiggestellt. Je nach Kapazität und Fortschritt bei der RUR werden wir als nächstes Gewerk das Führerhaus-Oberteil angehen. Außer der Fertigstellung der Radsätze hat sich am Fahrwerk der Lok in Zamberk in 2022 leider nichts getan. Sobald die beauftragten Arbeiten starten, wagen wir wieder eine Prognose zur Inbetriebnahme der Lok....

Das Fahrwerk der Draisine Klv 09-0002 der GBK zieht in den nächsten Tagen zum Ausbau des Antriebstranges nach Fliesteden um. Dort können wir - unabhängig von der Witterung - weitere Arbeiten an Motor und Getriebe auf der Werkbank in einer Garage machen. Der Rahmen wird nach Abbau der restlichen Anbauteile zum Strahlerei gehen. Als "Hobby im Hobby" laufen die Arbeiten ohne Termindruck zu Zweit nebenbei. Eine große Arbeitserleichterung wird eine Tausch-Karosserie von einem Teileträger sein.

Unser Personenwagen StMB 13 ist seit Jahren zu über 90 Prozent fertig und die Restarbeiten sind "eigentlich" überschaubar. Wir müssen warten, bis eine ausreichende Länge Gleis in unserer Werkstatt frei wird, um den Wagen reinschieben zu können.

Wer mitgezählt hat, kommt auf 6 bis 8 Fahrzeuge, bei denen wir eine Fertigstellung im Jahr 2023 anstreben.

Anfang 2023 wird voraussichtlich die FKB 5i nach Mönchengladbach gehen, um dort als Füllarbeit freie Kapazität nutzen zu können, falls EWK temporär an der Lok 4 (warten auf Kaufteile etc.) nicht weiterarbeiten kann. Die Fertigstellung der Lok 4 hat aber eindeutig Priorität.

Der Kessel für die Dampflok DHHU 20 wird im Januar abgenommen und danach erstmal eingelagert. Mit der Aufarbeitung der Lok werden wir frühestens starten, wenn RUR, MM 4, EKB 14g und FKB 5i aus der jeweiligen Werkstatt sind.

Auch der PwPost BK 38 wartet auf einen freien Platz in einer Schreinerei. Wie beim GbKB 1050 sind die Stahtarbeiten abgeschlossen und der Wagen ist rollfähig. Die Holzarbeiten sind aber wesentlich umfangreicher als beim O-Wagen, da neben Fußboden, Dach und Seitenwand auch noch die Rekonstruktion der Inneneinrichtung dazu gekommt. Es folgt der bereits begonnene GG MKB F Nr 4, wo neben den Holzarbeiten auch noch Arbeiten an den Drehgestellen, der Bremsanlage und den Zug- und Stoßvorrichtungen offen sind.

Im weiteren Arbeitsvorrat sind die - bis auf die aufgearbeiteten Radsätze und beschafften Anbauteile - noch nicht begonnenen G-Wagen OEG 301 und RKB 101, der O-Wagen KKB 54 und der Bielefelder Personenwagen BK 2. Geeignete Werkszeichnungen liegen vor und die Rahmen haben eine vergleichsweise gute Substanz. Weitere Arbeiten werden erst gestartet, wenn in einer Werkstat ein Slot frei wird.

An Neuzugängen in der Sammlung gab es in 2022 lediglich zwei nennenswerte Stücke: der schon vorgenannte Klv 09-0002 sowie der einzelne Rollbock der Altonaer Industriebahn Nummer SBA 223.

Zum Stichtag heute sind 38 Fahrzeuge von Kleinbaan aufgearbeitet oder betriebsfähig.

Wir hoffen, auch im Jahr 2023 wieder Fahrzeuge bei Museumsbahnen im Einsatz zeigen zu können. Zur Einstimmung auf das neue Jahr gibt es hier zunächst ein Bild vom Einsatz der vier O-Wagen RKB 220, 221, 223 und 224 am 30. Juli 2022 in Hüinghausen hinter der Lok SPREEWALD, darunter ein Bild der beiden O-Wagen OEG 863 und 866 am 7. August 2022 in Schierwaldenrath mit Dampflok LAURA der Chiemseebahn.

30. Dezember 2022: Gleitbahnen und Kreuzköpfe Mosbach-Mudau 4

Die Gleitbahnen der 99 7204 warten auf das bestellte C45-Flachmaterial. Die ausgeschlagenen Gewindebohrungen für die Kolbenstangenschmiergefäße wurden groß aufgebohrt, um sie demnächst sauber zuschweißen und neu bohren zu können. Die Kreuzköpfe wurden schon mal gereinigt und blank geschmirgelt.

29. Dezember 2022: Schiergefäße Kreuzkopf Mosbach - Mudau 4

Die seitlichen Schmiergefäße der Kreuzkopfe, die noch fast vollständig gußrauh waren, wurden mittels Feile und Schleifleinen schon mal optisch in Form gebracht. Die seiltichen Schmiergefäße stimmen in ihrer äußeren Form sehr gut mit den alten Aufnahmen aus den 1930er-Jahren überein, weshalb wir davon ausgehen, daß sie die ursprünglichen Stücke sind. Auf den uns bekannten Aufnahmen der Lok ist es leider nicht eindeutig zu erkennen: Wahrscheinlich hatten die Gefäße ursprünglich einen Klappdeckel, vielleicht gab es aber auch einen Drehverschluß?

Vielleicht kann ein Leser weiterhelfen.

28. Dezember 2022: OEG 805 und 808 in der Weihnachtspause

Die lackierten Bodenbretter werden im OEG 805 wieder ausgelegt und mit Bogenklammerschrauben befestigt.

Der Fortschritt am OEG 808 ist noch nicht ganz so weit. Die Pfosten der Seitenwände sind erst kürzlich an die Rahmenausleger genietet worden.

27. Dezember 2022: Stirnwandtür RUR

Die Stirnwandtür der RUR konnte in der Woche vor Weihnachten noch fertig eingepaßt werden. Dazu war auch noch ein wenig Feinarbeit mit der Feile notwendig.

Zwischenzeitlich konnte auch die Tür selber fertig vernietet werden, sodaß dieser Bereich auch metallbautechnisch abgeschlossen wurde.

26. Dezember 2022: Drehgestelle Beiwagen 155 der Überlandbahn Heidelberg

Bei der Abholung des Borgward Leichttriebwagens L.T.4 im Hannoverschen Straßenbahn-Museum für die Selfkantbahn hatte ich dort im Jahr 2013 neben dem LT 4 zwei Drehgesstelle vom zerlegten Sylter Beiwagen 28 (ex. Herforder Kreisbahn) entdeckt, die zum Verkauf oder zur Verschrottung anstanden. 2018 haben wir dann beide Drehgestelle als Ersatz für Kleinbaan Service gekauft. Das Abholen beider Drehgestelle in Sehnde hatten wir mit einem Fahrzeugtransport nach Hüinghausen kombiniert; beim Verladen in Sehnde war deshalb auch kein Mitarbeiter von Kleinbaan vor Ort dabei gewesen.

Als wir 2 Jahre später in unserem Magazin Inventur machten stellten wir fest, dass offensichtlich 2018 in Sehnde die falschen meterspurigen Drehgestelle aufgeladen wurden. Recherchen konnten die Herkunft beider Drehgestelle auf den in Sehnde zerlegten Beiwagen 155 der Überlandbahn Heidelberg - Leimen (Fuchs 1925) eingrenzen.

Leider ergab eine Nachfrage beim HSM, dass ein Rücktausch der Drehgestelle nicht mehr möglich sei, weil die Drehgestelle vom Sylter Beiwagen zwischenzeitlich verschrottet worden waren. Eine sinnvolle Verwendung der Radsätze für Fahrzeuge von Kleinbaan ist nicht gegeben: Schmale Bandagen nach Straßenbahnnorm (kann man durch eine Neubereifung noch auf ESBO-taugliche Maße ändern), unpassende Achslagergehäuse mit Wälzlagern, zu große Raddurchmesser. Auch diese beiden Drehgestelle haben wir - mit wenig Hoffnung auf einen Interessenten - in die VDMT-Liste gesetzt. Was uns nicht bewusst war: Die Interessengemeinschaft Nahverkehr Rhein-Neckar e.V. (IGN) hatte das Schwesterfahrzeug Bw 153 im Jahr 2005 aus dem HSM zurück nach Heidelberg geholt. Die Drehgestelle vom Bw 155 sind da die wirklich passenden Ersatzteile. Der Transport nach Heidelberg wird zu einem günstigen Termin im ersten Halbjahr 2023 erfolgen.

25. Dezember 2022: 2 Güterwagen für die Böhmetal-Kleinbahn

Vor gut 5 Jahren hatten wir von der MALOWA ein Konvulut von Radsätzen und Radscheiben gekauft, die verstreut auf dem Lagerplatz / Schrottplatz hinter der Werkhalle lagen. Bei 4 Radsätzen waren noch die zur Verschrottung anstehenden Wagenkästen dabei. Es handelt sich um einen G-Wagen mit Spitzdach und einen Flachwagen; beide mit Spurweite 750 mm und vermutlich von der Mansfelder Bergwerksbahn stammend. Augenscheinlich handelt es sich um sehr alte Güterwagen mit einem Baujahr deutich vor 1900. Hersteller und frühere Betriebsnummer sind unbekannt, an beiden Wagen sind auf den ersten Blick auch keine verwertbaren Beschriftungen zu entdecken. Ein Kollege von der IG Wagen konnte die letzten Fahrzeugnummer ermitteln. Der Gw mit dem Spitzdach hatte im Jahr 2010 die Nummer 0110; der Flachwagen hatte die Nummer 0331.

Für beide Aufbauten haben wir keine sinnvolle Nutzung. Wir konnten es aber nicht über das Herz bringen, die Wagen mit ihren niedlichen Abmessungen einfach zu zerlegen. Ein Angebot in der VDMT Liste hatte Erfolg: Beide Wagen gehen an die Böhmetal-Kleinbahn und erhalten dort passende Radsätze mit 600 mm Spurweite.

24. Dezember 2022: Personenwagen BTB 55 geht an die Kindereisenbahn Košice

In einem Fahrzeugkonvolut übernahmen wir im Mai 2019 den Personenwagen BTB 55 (SIG, Baujahr 1931) von der MME. Die MME hatte den Personenwagen der Birsigtalbahn 1987 von der Baselland Transport gekauft und nach einer Revision im Museumsbetrieb auf der Sauerländer Kleinbahn eingesetzt. 2009 wurde der BTB 55 untersuchungspflichtig abgestellt. Äußerlich noch recht gut aussehend, ist durch das Alter und die lange Abstellung in Hüinghausen unter freien Himmel der Holzaufbau in einem schlechten Zustand. Da der Personenwagen nicht in das Sammlungskonzept von Kleinbaan passt, hätte er bei uns nur eine Verwendung als Ersatzteilspender gefunden. Eine Zerlegung war für Ende 2022 vorgesehen. Ohne recht große Hoffnung auf einen Interessenten hatten wir den Wagen zur Abgabe in die Such- und Angebotsliste des VDMT gesetzt.

Überraschenderweise hat sich dann aber die meterspurige Kindereisenbahn Košice in Tschechien ( www.detskazeleznica.sk ) gemeldet. Da auch wir es lieber sehen, wenn ein Fahrzeug in gute Hände kommt, statt nur ein paar Ersatzteile zu gewinnen und den Rest auf den Schrottplatz zu fahren, haben wir uns entschlossen, den Personenwagen für einen symbolischen Preis von 1 € an Košice abzugeben. Der Abtransport wird Anfang 2023 stattfinden.

23. Dezember 2022: Wasserkasten-Klappen E.K.B. 14g

Diese Woche ging es mit den Klappen der Wassertanks der 14g weiter. Die Aufnahmen für die Griffstangen mussten vor der Bearbeitung an verschiedenen Stellen aufgeschweißt werden. Bei zwei Aufnahmen wurde das kariöse Außengewinde abgeschnitten, in die Aufnahme eine Bohrung mit Innengewinde eingebracht und in die Bohrung ein Gewindebolzen eingedreht.

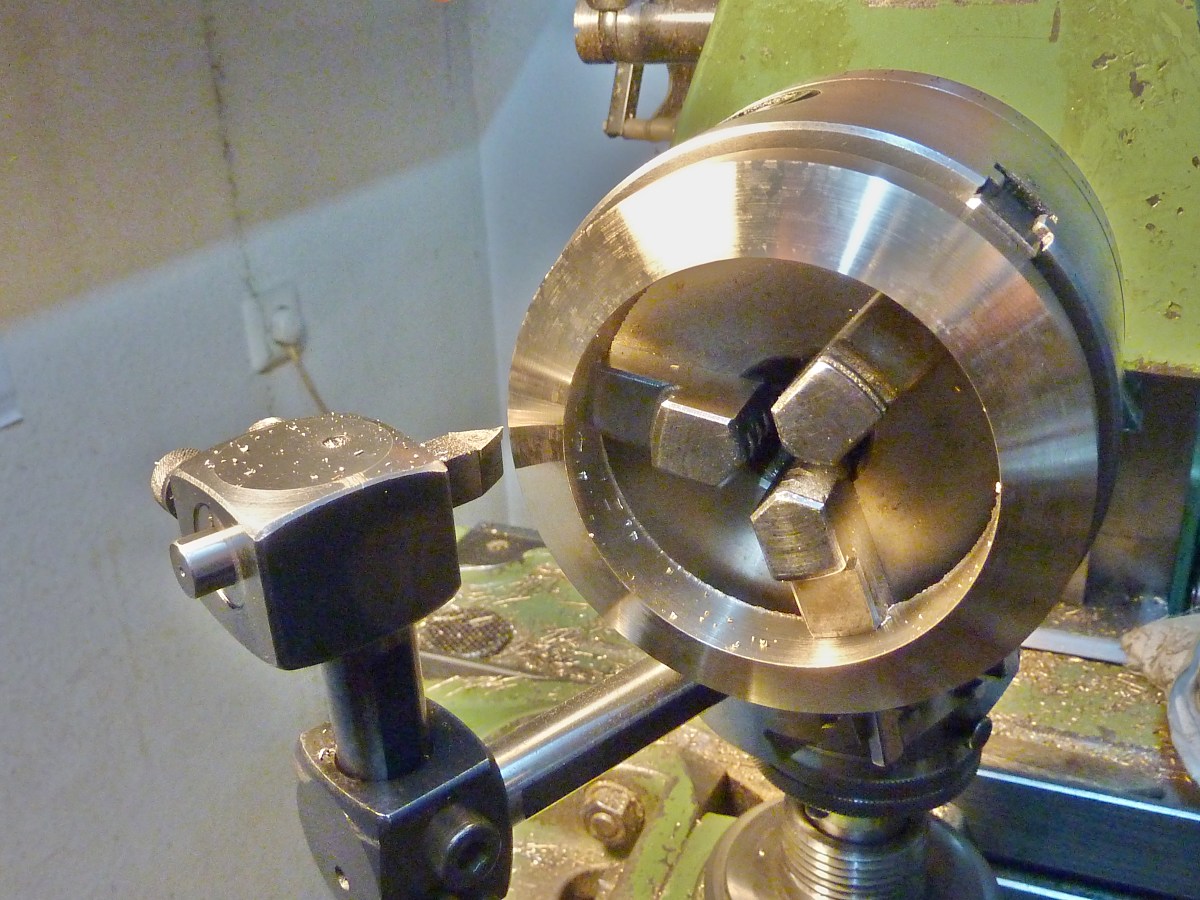

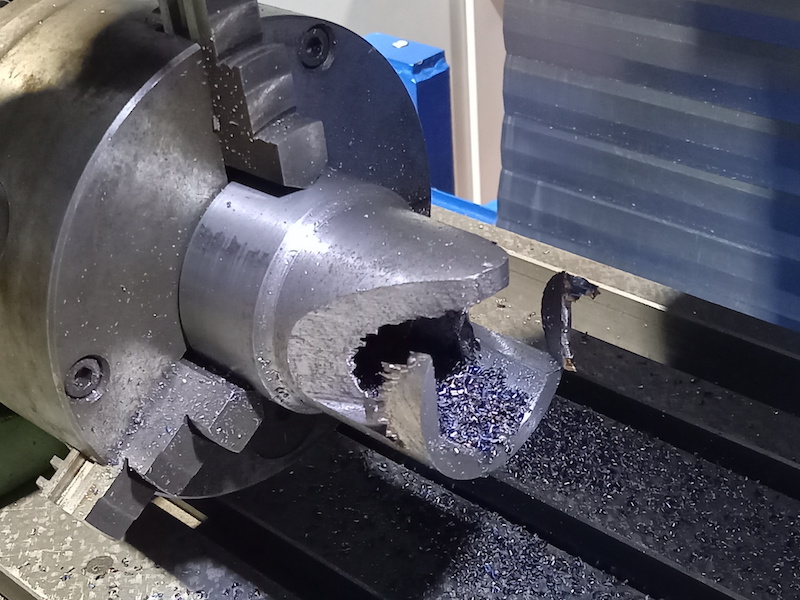

Zum Drehen wurden die Aufnahmen aufwendig auf der Drehmaschine ausgerichtet.

An den Scharnieren der Kohlenklappe wurden die Löcher aufgerieben, zwei Hülsen gedreht und in die Bohrung eingeschlagen. Passend wurden dann noch zwei neue Bolzen gedreht und mit einem Splintloch versehen.

22. Dezember 2022: Endspurt beim Neubaukessel DHHU 20

Der Neubaukessel für die DHHU ist auf die Zielgerade eingebogen. Ein kleiner Rundgang um den Kessel: Wer durch das Feuerloch hindruchschaut sieht, dass die Rohre noch eingebaut werden müssen.

Sicht von der Seite auf den Stehkessel mit eingschweißten Stehbolzen, Querankern und Lukenfuttern.

Die Rauchkammer ist angepasst und mit ein paar Schrauben gesichert. Die Nietarbeiten werden wir später selber ausführen.

Nach der Weihnachtspause geht es bei Lonkwitz mit dem Einziehen der Rohre weiter. Die TÜV-Abnahme wird voraussichtlich noch im Januar 2023 stattfinden.

21. Dezember 2022: Saugrohre RUR

Nachdem die Wasserkästen der RUR stahlbaulich abgeschlossen sind, wurden die Saugrohre zu den Injektoren probeweise eingesetzt, angezeichnet und schlußendlich zusammengelötet.

20. Dezember 2022: Stirnwandtür RUR

Die Stirnwandtür wurde eingepaßt; das war wegen verschiedener Abweichungen der Blechkrümmungen langwieriger als gedacht.

Die Verriegelung muß noch überarbeitet werden, da die Tür derzeit sehr lose eingeriegelt wird, was im Betrieb sicher zu andauerndem Scheppern führen würde.

19. Dezember 2022: Montage Wasserkastendeckel Lok RUR

Für die Montage der Einlaufdeckel an der RUR fehlten nur noch die Stifte für die Gelenkbänder. Um diese 6m-dünnen Stifte nicht aus dickerem Rundstahl drehen zu müssen (was mit einer normalen Drehmaschine sehr mühsam wäre), hat sich EWK der Schweißtechnik bedient und auf 6mm blanken Rundstahl "Köpfe" aufgeschweißt und diese dann in Form gedreht.

Die fertig bearbeiteten Stifte und ein montierter Deckel.

18. Dezember 2022: Linke Gleitbahn Lok 4

In Mönchengladbach unsere wurde die neue Fräsmaschine weiter mit der linken Gleitbahn gequält: Hier hatte die DB vor vielen Jahren Auftragsschweißungen mit extrem hartem Schweißgut ausgeführt. Dieses war an der Oberfläche mit Rissen durchzogen, was so nicht belassen werden konnte. Jetzt zeigte sich, daß sich auch unter der damals mittels Trennscheibe abgeschnittenen Außenschicht noch extrem harte und sehr dicke Aufschweißungen befanden. Man konnte die einzelnen Schweißraupen während der Bearbeitung noch gut erkennen. Mit einen hartmetallbestücktem Messerkopf konnten die Aufschweißungen abgetragen werden - doch nur mit geringer Drehzahl und geringem Vorschub und jeweils 1mm Schnitttiefe, damit nicht zu viele Funken flogen.

Nachdem die notwendige Tiefe zum späteren Aufschweißen der C45-Platten erreicht worden war, zeigte sich, daß hier vor ganz langer Zeit auch schon mal Verschleißplatten aufgenietet worden waren: Die Niete stecken noch alle in der Gleitbahn, einer hatte sich beim Fräsen bewegt.

Anschließend wurden die vertikalen Flanken auch noch einmal geplant.

17. Dezember 2022: Verriegelung Feuertür RUR

Nach dem Vorbild am Kessel der OEG 102 in Mannheim haben wir die Verriegelung der Feuertür der RUR überarbeitet: Auf der Fräsmaschine wurde aus einem Flacheisen zunächst das Raststück gefräst, danach im Schraubstock gebogen,...

... dann ein zweites Flacheisen konturiert und zwei Löcher gebohrt. Die Verriegelung nach dem Verschweißen beider Teile und dem "Schön- Schleifen" der Naht, aller Kanten und Rundungen.

Die Verriegelung nach dem Anbau: Die Feuertür kann jetzt in 2 teilgeöffneten Stellungen arrettiert werden.

16. Dezember 2022: Kettenhalter für die Feuertür der RUR

Zum bequemen Öffnen und Schiießen hängt am Verschluß der Feuertür der RUR eine Kette. Damit die Kette bequem zu greifen ist, ist das andere Ende der Kette an einem Haken eingehängt. Zum Bau des Hakens wurde aus einem Flacheisen erst ein Stück herausgeschnitten, ....

.... an einen Rundstahl eine Spitze gedreht.....

.... der Rundstahl dann erhitzt und um eine weitere Stange gebogen.

Anschließend wurde der Ring abgetrennt, mit dem Flacheisen verschweißt, das Teil sauber geschiffen und ein Loch gebohrt.

Der an die Stehkesselverkleidung geschraubte Haken mit eingehängter Kette.

15. Dezember 2022: Polsterbänke für die Lenz-Wagen

Auch im FKB 6 sind die Winkelauflagen für die Polstermöbel angepasst, lackiert und montiert. Die Untergestelle und Polsterrahmen sind fertig, eingepasst und wieder in Ilmenau, damit der Polsterer mit den Polsterarbeiten beginnen kann.

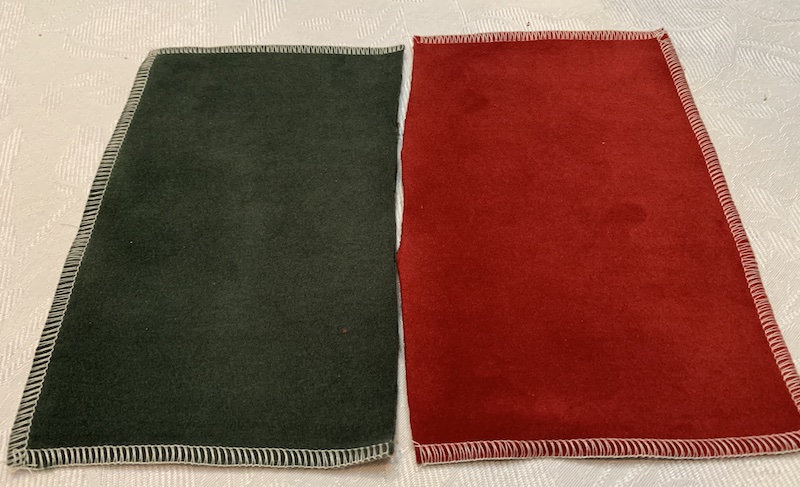

Die Samtmuster für die Polster in der 2. Klasse (grün) und für das Salonabteil im KKB 7 (rot, Polster werden gesteppt) sind ausgewählt.

14. Dezember 2022: Öfen für den FKB BPwPost 6

Während das Personenabteil von unserem Wagen FKB 6 eine Preßkohlenheizung hat, werden Postabteil und Packabteil jeweils mit ein "Kanonenofen" beheizt.

Passende alte Öfen hatten wir bereits vor 2-3 Jahren besorgt und jetzt - nach Vergleich mit der Görlitzer Fabrikzeichnung - zur Probe in beiden Abteilen aufgestellt. Im Postabteil kommt der Ofen etwa in Wagenmitte an die Trennwand zum Postabteil. Links vom Ofen wird der Postschrank aufgestellt, rechts am Fenster kommt das Packbrett hin. Bei der Feinpositionierung ist zu beachten, dass das Ofenrohr bzw. dessen Kamin nicht genau unter dem Hanfseil der Seilzugbremse endet....

Auf der anderen Seite der Zwischenwand steht der Ofen im Packabteil in der Ecke zum WC-Cabinet. Gegenüber der Stellprobe wird der Kamin schräg in die Ecke gedreht. Beide Öfen werden auch noch getauscht, da sie dann von Form und Farbe besser zum jeweiligen Abteil passen.

13. Dezember 2022: Gleitbahn Mosbach - Mudau 4

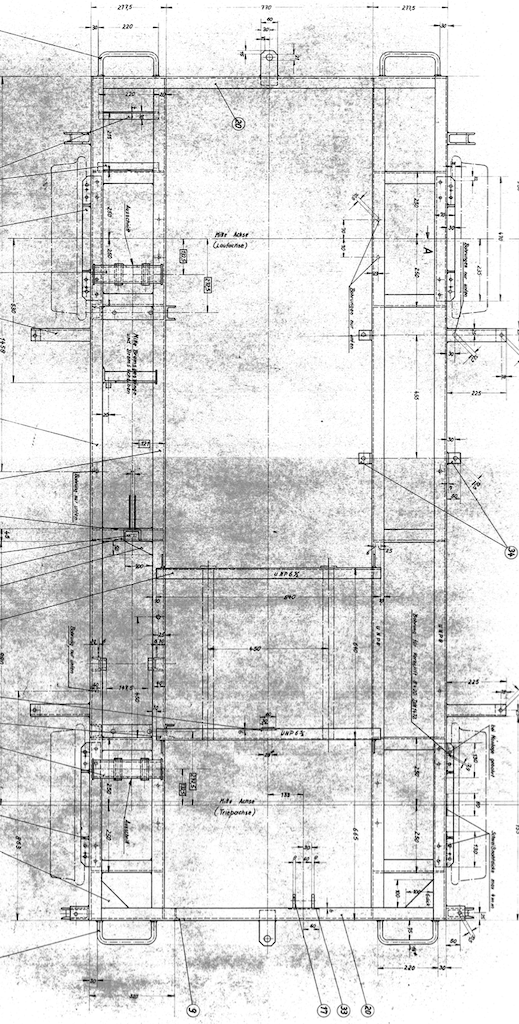

Die Gleitbahnkörper der 99 7204 werden bei EWK zum Aufschweißen von Platten aus C45 vorgefräst. Da keine Einzelteilzeichnung für die Gleitbahnen vorliegt, mußte aus der 1:100-Zeichnung und den Verhältnissen einer samt Kreuzkopf probeweise an die Lok gehängten Gleitbahn plausible Maße ermittelt werden. Die Gleitbahnen wurden auf der Koordinatenmeßmaschine angezeichnet und können dann auf dem Fräsmaschinentisch leicht ausgerichtet werden.

12. Dezember 2022: Niete für die Wasserkästen der E.K.B. 14g

Für die Abtrennvorrichtung zum Ablängen der Niete haben wir zwei weitere Hülsen angefertigt und dann gut 300 Niete auf die benötigten Längen gekürzt und entgratet.

11. Dezember 2022: Verbretterung OEG 805

Die Bretter für die Seitenwände vom OEG 805 haben ihre flaschengrüne Lackierung erhalten.

10. Dezember 2022: Lampen und Lüfter für die Lenz-Personenwagen

Die Lieferung mit den restlichen Teilen für die Wandlampen und Lüfter (Einzelteile Lampen, Lüftungsschieber, Dachaufsätze für Lampen und Lüftung) der Lenz Personenwagen ist angekommen. Im Bild der "Bausatz" für jeweils eine Wandlampe und einen Lüfter.

9. Dezember 2022: Zusammenbau Wasserkasten-Deckel RUR

Aus den Teilesatz (siehe Eintrag vom 4. Dezember) sind die Einlaufdeckel für die Wasserkästen entstanden. Zwei kleine Scharniere mußten selber angefertigt werden (noch unverputzt auf dem Bild).

Zum sauberen Vernieten wurde eine neue Vorrichtung gebaut.

Der Deckel rechts nach dem Vernieten mit der Gummi-Dichtung von oben....

... und unten.

8. Dezember 2022: Heizung für die 2. Klasse im FKB BPwPost 6

In die Stirnwand vom FKB 6 sind die Ausschnitte für die Presskohleheizung eingearbeitet.

Die beiden Heizkörper liegen später unter den Längssitzbänken.

Ein Blick von der Unterseite des Fußbodens auf das Abgasrohr eines Heizkörpers.

7. Dezember 2022: Bau Sandkasten E.K.B. 14g

Passend zum Boden vom Sandkasten der 14g haben wir ein Blech fertigen lassen. Dieses ist jetzt eingetroffen.

6. Dezember 2022: Reglerrohr Lok DHHU 20

Bevor es zwischen Rohrwand und Regler innen im Kessel der DHHU 20 verschwindet: Das Reglerrohr für den Neubaukessel der DHHU 20.

5. Dezember 2022: Hebeaufnahmen für die RUR

Zum An- und Abheben vom Kessel der RUR haben wir zwei Hebeaufnahmen gebaut.

Diese werden links und rechts am Stehkessel angeschraubt. So wird verhindert, dass die Seile an den Kesselblechen scheuern.

4. Dezember 2022: Der "wiedergefundene" Regler der E.K.B. 14g

Im Herbst wollten wir mit der Überholung des Reglers der E.K.B. 14g beginnen. Allerdings lag er nicht im Regal mit den Armaturen der Lok und bei einem Blick durch die seitlichen Untersätze in dem Dom vom Kessel: Nichts zu sehen. Auch bei der Durchsuchung von 2 Arbeitskellern, 3 Werkstätten, 2 Lagerhallen und Nachfrage bei Lonkwitz (Kesselbau): Nichts da. Ist der Regler bei einem der Transporte verloren gegangen oder versehentlich bei einer anderen Museumsbahn-Lok gelandet? Auch Nachfragen bei anderen Bahnen, die etwa zeitgleich Bauteile in der gleichen Werkstatt hatten, wurden zwar beantwortet (einen Dank an die Kollegen des BLV, die auch ihrerseits nachgesehen hatten), brachten aber kein Ergebnis.

Wir hätten uns vielleicht die Fabrikzeichnung der Lok genauer anschauen sollen: Bei der kürzlich erfolgten Aufräum-Aktion in unserer Magazinhalle war ein Kran vor Ort und wir haben die Dom-Haube vom Kessel abgehoben. Und siehe da: Der Regler der Bauart Zara ist im Neubaukessel schon eingebaut. Nur liegt er vollständig außerhalb des Sichtbereiches der beiden seitlichen Untersätze.

3. Dezember 2022: Wasserkasten-Deckel Lok RUR

Gegenwärtig werden in Mönchengladbach die Einlaufdeckel zusammengebaut - die Zeichnungen dafür hatten wir anhand der an Lok ZE 607 aufgemessenen Deckel erstellt. Wenn die Deckel fertig sind, wird das Verbindungsrohr zwischen den beiden Wasserkästen gefertigt - das dafür nötige Kupferrohr liegt schon bereit.

2. Dezember 2022: Wasserkästen RUR

Ein Stück weiter als die Kästen der 14g (siehe Bericht von gestern) sind die Wasserkästen der RUR: Beide Wasserkästen sind fertig genietet und am Lokkasten montiert.

Noch fehlt die Fronttür. Sie muss an der Unterkante etwas gekürzt werden, damit sie nicht am späteren Holzfußboden anstößt (wenn wir den Fußboden im vorderen Bereich der Lok so hoch legen wie auf der Fabrikzeichnung dargestellt).

Im Hintergrund schaut unsere Lok 4 zu, die weiter bei EWK auf den Start der Arbeiten an der Feuerkiste wartet. Wie unschwer zu erkennen ist, wird die Ende 2021 für Dezember 2022 zugesagte Fertigstellung der Lok nicht eingehalten werden.

1. Dezember 2022: Wasserkästen E.K.B. 14g

Die Vorbereitung der Wasserkästen der 14g für das Nieten geht weiter. Leinenstreifen in die nasse Farbe auf den Rahmenprofilen legen, Löcher in den Stoff brennen....

... und nach Einpinseln der Leinenstreifen mit Farbe die Bleche aufsetzen und in jedem zweiten Loch festschrauben.

30. November 2022: Demontage Draisine Klv 09

Bei der Draisine haben wir die Pedalerie und die Halterung für die Drehwende-Vorrrichtung abgebaut. Nach dem Ausbau der beiden Radsätze und von Motor und Getriebe kann der Rahmen zum Sandstrahlen gehen. Unter der Haube vorn hinten sichtbar: Das Prometheus-Schalt- und -Wendegetriebe, davor der "verkehrtherum" eingebaute VW Industriemotor.

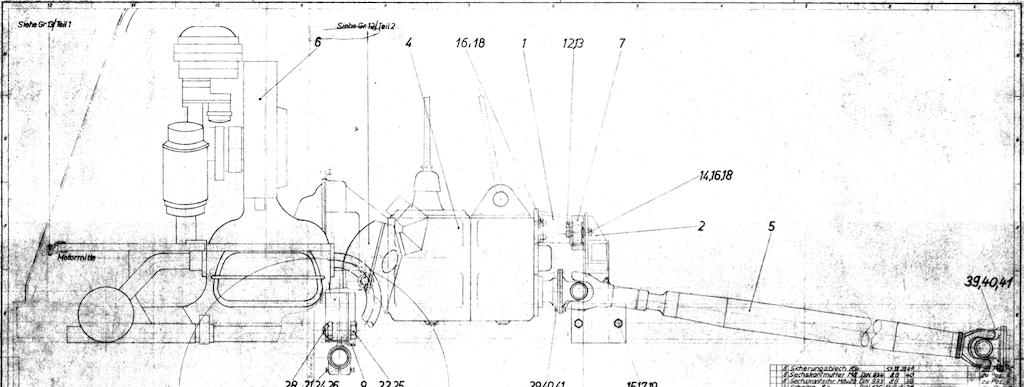

Der Antriebstrang in einer FKF-Fabrikzeichnung. Neben dem VW-Industriemotor hat FKF auch für die Getriebehalterungen auf Teile aus dem VW Programm zurückgegriffen. Die Gummi-Metall-Elemente können deshalb als Neuteil bei Ersatzteilhändlern für VW Käfer für unter 10 € gekauft werden. Eine aufwändige Einzelanfertigung ist deshalb nicht erforderlich.

29. November 2022: Befundung Bielefelder Weyer-Wagen (III)

Im dritten Teil der Befundung beschäftigen wir uns mit der Kastensubstanz.

Nach dem Enfernen der MDF-Platte an der Seitenwand. Die Füllung über dem Fenster haben wir herausgenommen ...

... und andersherum wieder eingesetzt. Das Profil der Bretter mit Nut und Feder sowie einem eingefrästen Halbrund entspricht denen, die längs unterhalb der Fenster verbaut sind. Lackiert ist die einstige Vorderseite in einem hellen Braunton.

Der Wagen wies keine Deckenleuchten mehr auf, die Einbauorte der Leuchten waren mit runden MDF-Deckeln vernagelt. Darunter kamen Klemmsteine der Elektrik zum Vorschein.

Nach dem Entfernen der Deckenverkleidung im Bereich des Oberlichts ist die ursprüngliche Elektrik (im Panzerrohr) sowie Holzuntersätze zur Aufnahme der Deckenleuchten noch vorhanden; die neue Elektrik (Kabel gewebeisoliert) lieblos danebengetackert.

Kollege Benni hat ein Seitenwandblech demontiert; die Substanz des Wagenkastens ist besser als von uns erwartet.

Der Wasserfangkasten unter dem ersten Fenster ist zwar gut gefüllt mit den Hinterlassenschaften zahlreicher Reisender, aber noch gut erhalten.

Der zweite Fensterschacht: Auch hier ist der Wasserfangkasten gut, aber im Brüstungsbereich des Fensters gibt es die erwartbaren Witterungsschäden. Die mit den Ständern des Kastens verzapfte horizontale Brüstungsleiste ist am Außenwandblech hängengeblieben. Es bleibt zu hoffen, daß man in die Ständer Reparaturstücke einleimen kann; die sehen ansonsten nämlich noch ganz gut aus.

Soviel zur Befundung des Bielefelder Weyer-Personenwagens. Das Projekt soll im Jahr 2023 angegangen werden.

28. November 2022: Befundung Bielefelder Weyer-Wagen (II)

Weiter geht es mit der Befundung des Wagens BK 7.

Nach dem Entfernen einer MDF-Platte am Oberlicht des Wagens: Sichtbar wird die erhalten gebliebene Wandfüllung zwischen Stirnwand und erstem Oberlichtfenster.

Ein Oberlichtfenster mit weiß überlackierter Klarglasscheibe. Bei den Bielefelder Wagen werden die Fenster nicht an einer Schmalseite angeschlagen und nach außen aufgestellt, sondern um die lange Mittelachse gedreht! Reste eines baugleichen Scharnieres wie hier auf dem Bild haben wir an einem weiteren Fenster gefunden, das mit einer MDF-Platte abgedeckt war. Die Bielefelder Wagen haben also keine Fensteraufsteller wie die nach Borkum direkt gelieferten Wagen gleichen Fabrikats! Öffnungsfähig waren vermutlich 4 Fenster pro Seite, also insgesamt 8. Da die Bielefelder Wagen ein paar cm niedriger sind als die Borkumer, kann man die Oberlichtfenster auch direkt mit der Hand erreichen.

Nach dem Entfernen der Deckenverkleidung kommt auch hier Originalsubstanz zum Vorschein.

Die Anstrichqualität ist allerdings wirklich kritikwürdig. Wenn es nach gerade einmal 120 Jahren Gebrauch schon so abblättert ist das definitiv ein Fall für eine Reklamation!

Morgen geht es weiter mit Teil 3.

27. November 2022: Befundung Bielefelder Weyer-Wagen (I)

Vor Beginn einer Fahrzeugaufarbeitung steht zuerst einmal eine tiefgreifende Befundung des Objekts. Bei unseren Weyer-Personenwagen, die zuletzt auf der Borkumer Kleinbahn

in Betrieb waren, aber ursprünglich von den Bielefelder Kreisbahnen stammen ahnten wir schon, daß sich unter den weiß lackierten Holzbeplankungen der Seiten- und Stirnwände noch Teile der ursprünglichen Wandgestaltungen befinden.

Gewißheit hatten wir jedoch nicht. Also wurde nun der Wagen BK 7, später Borkumer Kleinbahn 102, eingehend untersucht. Zum ersten Advent, wenn auch schon vor dem 1.12., haben wir also ein paar Türchen aufgemacht.

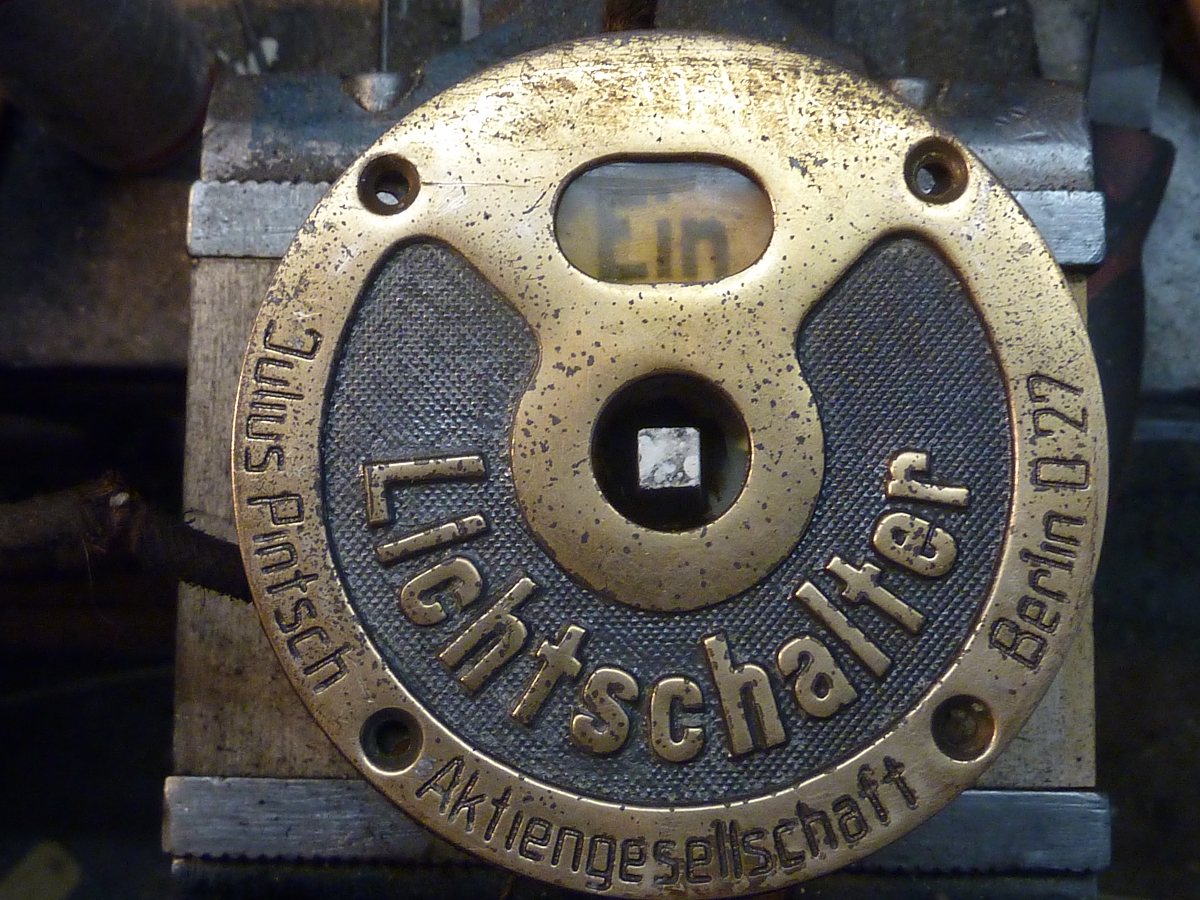

Wir haben zunächst die Lichtschalter-Rosette abmontiert und diese heute einer kleinen Kur mittels Heißluftpistole unterzogen:

Unter 2 Schichten weißem Lack kommt eine gut erhaltene Messing-Schalterblende zum Vorschein - sogar noch mit Resten eines Zaponlack-Überzuges.

Das Cellophan-Fensterchen ist wieder durchsichtig und gibt den Blick auf die emaillierte Schaltzustandsanzeige frei.

Wir haben dann anschließend an der Stirnwand über der Eingangstür die MDF-Platte abgenommen.

Man erkennt folgendes: Der Schalter hat mal an einer anderen Stelle gesessen, und die Stirnwand war offenbar mal klar lackiert, bevor sie irgendwann einen weißen Anstrich erhalten hat und

später hinter der MDF-Platte versteckt worden ist. Die Fichtenholzleisten, auf die die MDF-Platte genagelt worden ist, wurden "ohne Rücksicht auf Verluste" auf die noch im Ursprungszustand

erhaltene Stirnwand genagelt; hierzu wurden Aussparungen in die Profilleisten gestemmt. Die Füllungen selber scheinen noch in Ordnung zu sein.

Die weitere Demontage sollte also möglichst schonend erfolgen, wenn man wenigstens noch die Füllungen retten will.

Die Stirnwandfüllung im Detail: Deutlich erkennbar ist die Zerstörung der Profilleisten, die den später aufgesetzten Stäben im Weg waren. Da ist Fingerspitzengefühl gefragt.

Der freigelegte Lichtschalter mit Sicherungssockel (wo der mal gesessen hat?). Unter 2 Schichten Weiß gibt es erkennbare Klarlack-Reste.

Fortsetzung folgt schon morgen.

26. November 2022: Luftsaugertest Nr. 2

Am 19. November konnte einer unserer neu hergestellten Körting-Luftsauger auf der Dampflok HOYA des Deutschen Eisenbahn-Vereins montiert und erfolgreich in Betrieb genommen werden. Hier wird er gerade auf der Lok eingebaut. Erste Versuche hatten wir ja bereits vor einem Jahr damit durchgeführt, allerdings noch mit einer sehr provisorischen Montage an der Dampflok SPREEWALD.

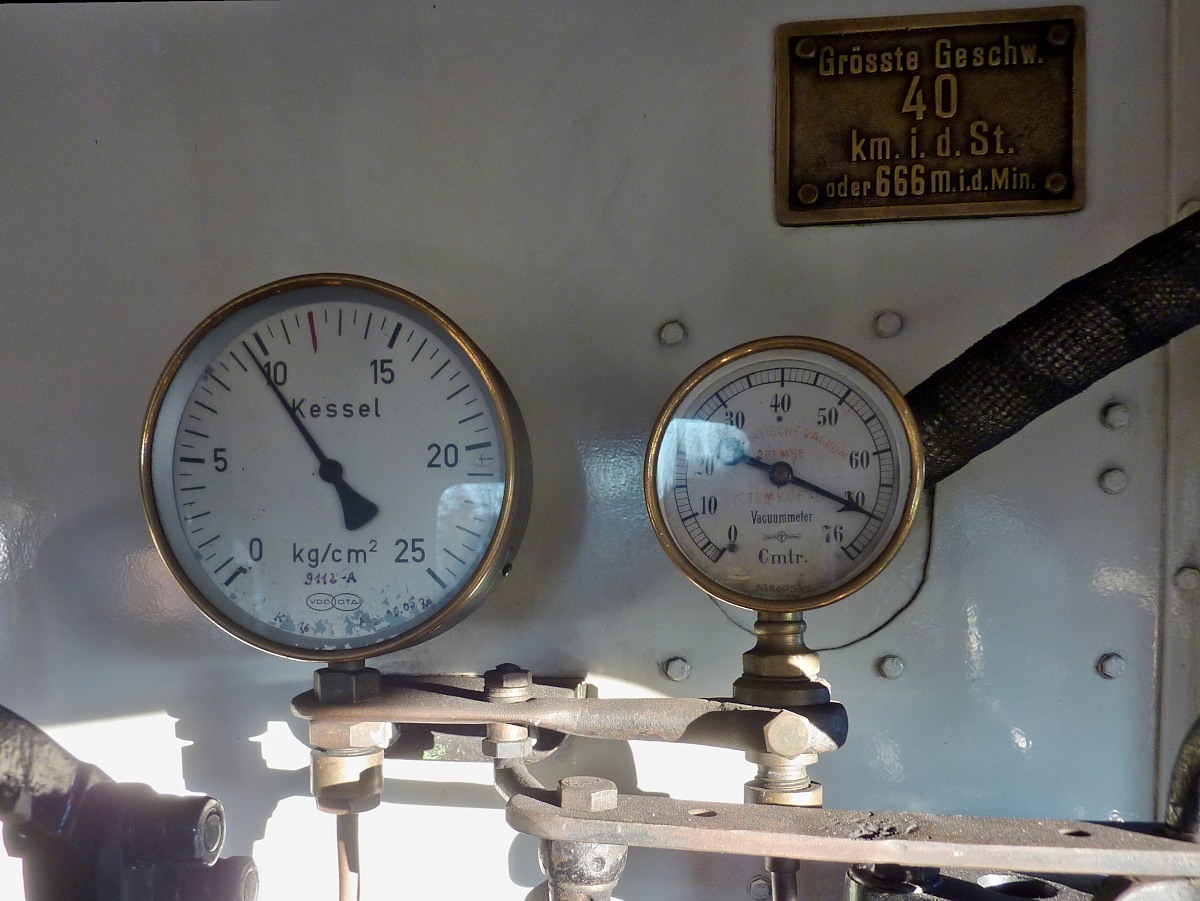

Wie man auf den Manometern sieht, waren die Versuche von Erfolg gekrönt. Während der Nikolausfahrten des DEV wird das Gerät nun auch im Betrieb erprobt.

25. November 2022: Rauchkammer DHHU 20

Auch die Rauchkammer für unsere Lok 20 ist bei Lonkwitz bereits weit gediehen.

24. November 2022: Polsterbank im 2. Klasse-Abeil FKB BPwPost 6

Auch im FKB 6 sind die Unterteile für die Polsterbänke bereits aufgebaut. Leider schweigt die Fabrikzeichnung und die zeitgenössische Literatur über Farbe und Stoffart der zweiten Klasse bei Lenz-Bahnen. Hier sind noch weitere Recherchen erforderlich. Unter der Bank ist das Schutzblech der Presskohlenheizung zu erkennen.

23. November 2022: Transporte alt und neu

Links neu - rechts alt: Hier sind gleich zwei Kohlenkästen der Lok 14g auf dem Lkw verzurrt. Der neu fertiggestellte Kasten auf dem Anhänger soll ebenso wie das Altteil auf dem Lkw vorerst ins Lager.

22. November 2022: Schlabberventil-Gehäuse (II)

Fortsetzung vom Vortag: So sieht das Gehäuse nach dem Verlöten der Einzelteile aus.

Hier wird das Anschlußgewinde für das Schlabberrohr gedreht.

Rechts neu - links alt.

Es fehlen noch die Spindel zum Niederschrauben des Schlabberventils und die Überwurfmutter für den Schlabberrohr-Anschluß - das Material war ausgegangen ...

21. November 2022: Schlabberventile für die Injektoren der RUR (I)

Die für die RUR vorgesehenen Giudici-Injektoren besitzen ab Werk nur recht primitive Schlabberventilgehäuse, die keine Möglcihkeit bieten, das Schlabberventil zum Durchblasen der Saugleitung niederzuschrauben. Thomas hat sich eine Lötkonstruktion ausgedacht: Dies sind die vorgedrehten Einzelteile.

So gehört es zusammen.

Vergleich: oben rechts das Giudici-Bauteil, oben links das Vorbild mit abweichenden Maßen, davor die beiden neuen Teile.

20. November 2022: Unterschied Rahmen Klv 11 und Klv 09-0002

Finde die Unterschiede: Hier eine Zeichnung vom Rahmen eines normalspurigen Klv 11, dem Spenderfahrzeug für die Klv 09-0002.

Der Rahmen nach der Umspurung:

Die Räder sind von der Außenseite zwischen die Längsträger des doppelten Leiterrahmens gewandert. Dabei haben auf der rechten Seite Radscheibe und Bremsscheibe ihre Position auf der Radsatzwelle getauscht. Störende Querträger zwischen den Längsträgern - mit denen die Räder kollidiert hätten - sind entfernt. Dafür sind zur Verstärkung zusätzliche U-Profile an den Außenseiten dazu gekommen.

19. November 2022: Abheben Aufbau Klv 09-0002

Heute haben wir die Reste vom Aufbau abgehoben.

Abweichend vom "Blätterteig" des Aufbaus ist der Rahmen noch solide.

Ein Blick auf die Pedalerie.

18. November 2022: Abdichten Wasserkästen

Die genieteten Wasserkästen wollen wir auf traditionelle Weise mit Leinen abdichten. Dazu werden zunächst Schablonen angefertigt und Streifen aus dem Leinentuch ausgeschnitten.

Zum "Aufkleben" der Leinenstreifen wird auf dem Rahmen Grundierung aufgetragen und der Leinenstreifen auf die noch nasse Farbe gelegt. Der Leinenstreifen wird dann auf die richtige Länge gekürzt.

Zum Lochen der Leinenstreifen wurde ein passender Stift gedreht, mit Hilfe des Brenners glühend gemacht und die Löcher in den Stoff gebrannt.

Als Nächstes wird Farbe auf dem Leinenstreifen aufgetragen, die Bleche auf den Rahmen gelegt und ausrichtet. Dann werden die Bleche mit Schrauben festgeschraubt, um im nächsten Schritt die freien Bohrungen aufzureiben.

17. November 2022: Polstersitze für den Salonwagen KKB 7

Die Winkeleisen für die Couchuntergestelle der ersten und zweiten Klasse sind montiert und die Rahmen mit Zierprofil aus Esche (Sichtseite) und Buche inklusive der gedrechselten Füße dafür sind auch fertig.

Bei der Formgebung haben wir uns nach einem Werksfoto von Görlitz und der Fabrikzeichnung gerichtet. Die Polsterrahmen, die dann mit Federkernen gepolstert werden, sind in Arbeit.

16. November 2022: Innenverbretterung KKB 7

Die 2. und 3. Klasse vom KKB 7 sind von innen fertig verbrettert, die 3.Klasse ist sogar schon oberflächenfertig.

15. November 2022: Langkessel DHHU 20

Die Fertigung des Langkessels der DHHU 20 ist gut vorangeschritten.

Ein gewalzter Ring und ein Klöpperboden für das Dom-Oberteil warten noch auf den Einbau.

14. November 2022: Rechter Wasserkasten RUR

Nachdem der innere mit dem äußeren Flansch zur Saugleitung zusammengenietet ist, werden die Gewinde für die speziellen Stiftschrauben geschnitten.

Der drittletzte Niet auf der innen liegenden Wasserkastenwand wird geschlagen.

Der fertige rechte Wasserkasten vor dem Anbau an die Außenwand.

13. November 2022: Demontage Klv 09-0002

Für den Transport der Draisine von Brohl nach Hüinghausen hatten wir ein Netz über den Aufbau gelegt, damit keine Teile während der Fahrt verloren gingen. Die Draisine hat den Transport gut überstanden - gut durchgerüttelt hatten sich auf dem Boden des Anhängers einige Häufchen Sperrholz- und rostiger Blechfragmente angesammelt.

Ohne schweres Gerät konnten die hinteren Fenster und die hinteren Seitenbleche abgebaut werden. Die Popnieten hatten nicht mehr viel Halt im Kastengerippe. Ein kurzer Ruck mit dem Kuhfuß - und das Blech war ab. Orignell: Wellpappe als Isolierung in den Wandfächern.

Ein Blick in den Innenraum: Der Fahrersitz ließ sich noch gut drehen - und auch per Hand aus dem Sperrholzfußboden herausziehen. Oben im Bild ist eine Duchrostung im Dach zu erkennen. Hier ist nicht mehr viel zu retten.

Sitze, Fenster, Türen und ein paar Kleinteile habe wir ausgebaut und eingelagert. Die übrigen Bleche sind direkt in den Schrottcontainer gewandert.

Das Tagewerk am Samstag Abend.

Beim nächsten Arbeitseinsatz werden wir den Aufbau vom Rahmen abheben.

12. November 2022: Draisinen Transport

Am Donnerstag haben wir in Brohl die Draisine Klv 09-0002 abgeholt. Der marode Aufbau ist beim Transport nicht zerbröselt, sicherheitshalber war alles neben Spanngurten noch mit einem Netz gesichert. Heute geht es an den Abbau der Haube und Türen; der Rest des Aufbaus wird vom Fahrgestell abgehoben. Mal schauen, wie weit wir heute kommen....

11. November 2022: Dichtlinsen Abdampfleitung

Zum Abschluß der "Hahn-, Hebel- und Flanschwoche" für die RUR wurden noch 2 Dichtlinsen NW 75 für die Abdampfleitung gedreht.