12. Juli 2021: Radsätze E.K.B. 14g

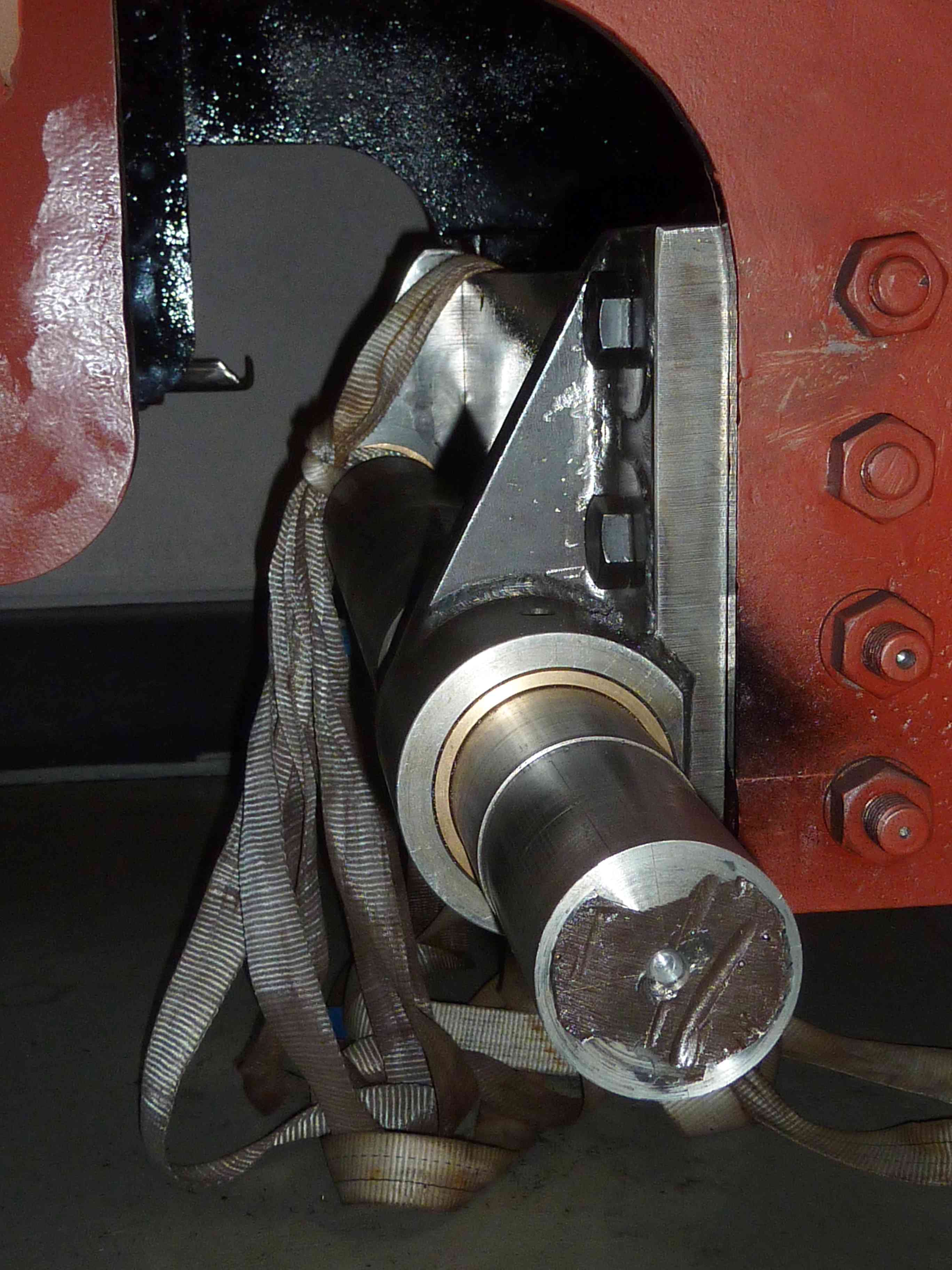

Im Rahmen des Besuchs in Zamberk konnten auch die Arbeiten an den Radsätzen der Lok E.K.B. 14g begutachtet werden.

Die Radsätze, hier ohne Reifen und Kurbelzapfen, erwiesen sich als wenig problematisch.

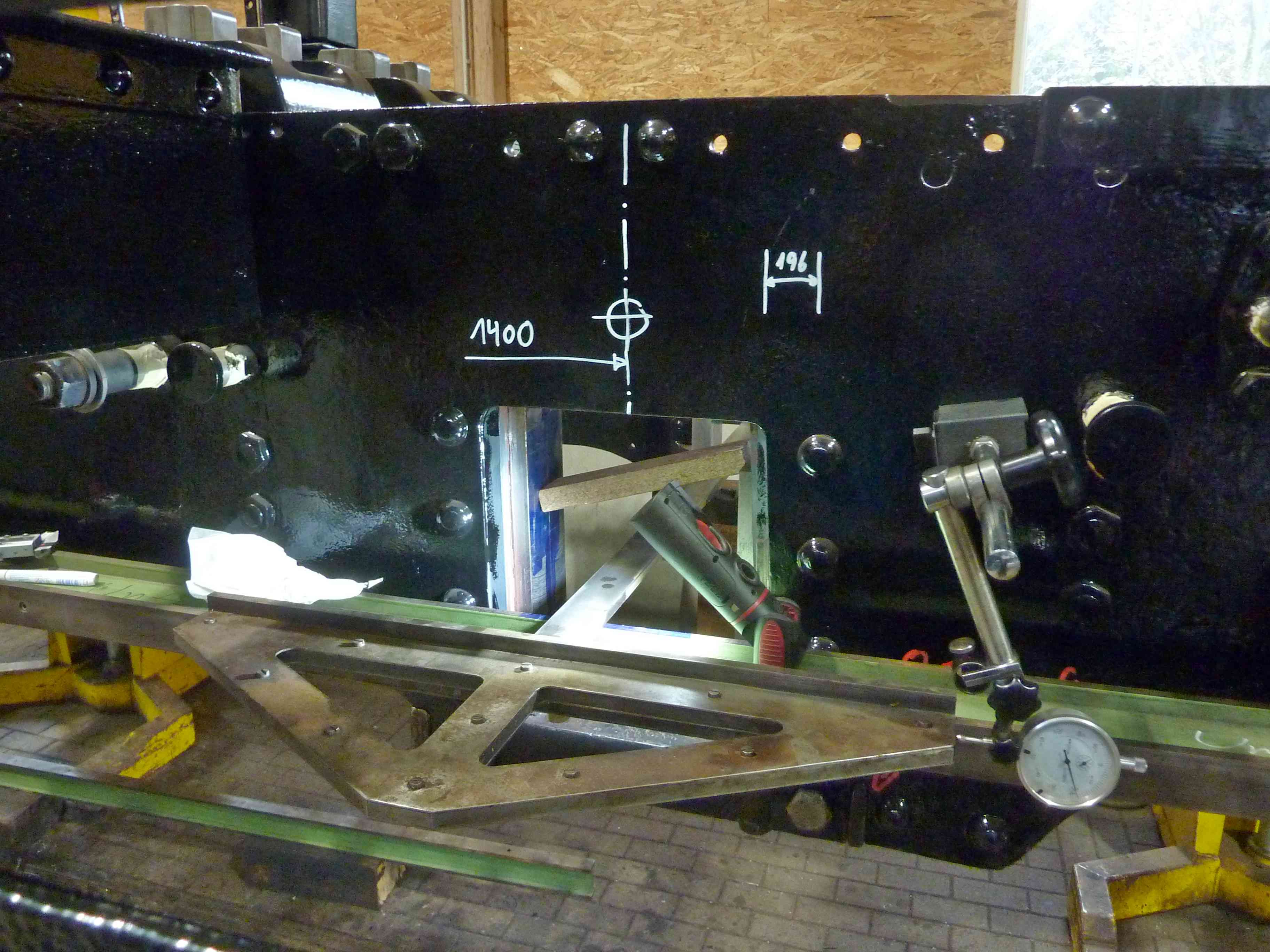

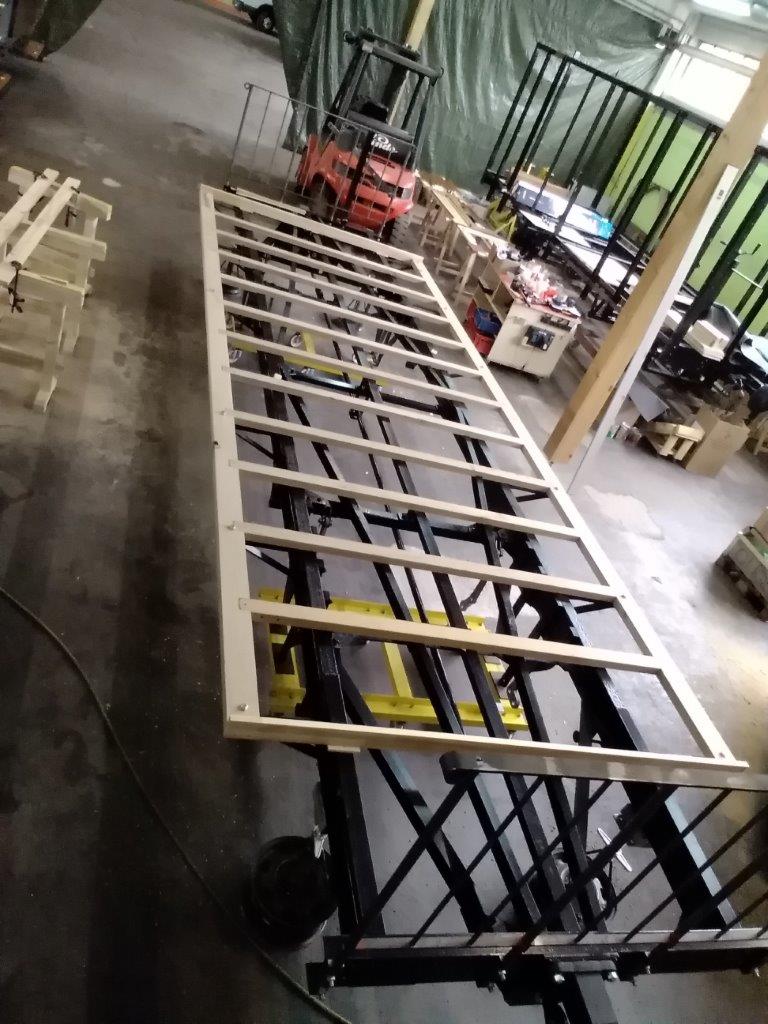

11. Juli 2021: Rahmen E.K.B. 14g

Endlich konnten wir nach Monaten Warten in die Werkstatt nach Zamberk fahren um die weiteren Arbeiten an der E.K.B. 14g durchzusprechen.

Die Arbeiten am Rahmen sind weitgehend abgeschlossen und schön geworden. Der Rahmen liegt momentan auf dem Rücken und in dieser Postion werden auch die Achslager eingebaut und erst danach der Rahmen gedreht.

Die überarbeiteten Achslagerführungen mit neuen Paßschrauben.

8. Juli 2021: Zweite-Klasse-Abteil im FKB BPwPost 6

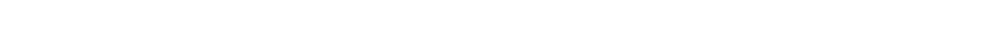

Der Linoleum-Boden im Personenabteil vom FKB 6 ist verklebt und Fußleisten sind fertig mit Messingschrauben verschraubt.

7. Juli 2021: Bemusterung Personenwagen StMB 13

Im Jahr 2018 hatten wir zum beim Vorbesitzer neu aufgebauten Personenwagen StMB 13 eine Liste erstellt, was an Beschlagteilen und Ausrüstungteilen zum "Supern" des Wagens noch so fehlt, von "A" wie Aschenbecher bis "Z" wie Zugschlußhalter. Das Treffen am letzten Samstag in Veendam haben wir genutzt, um die Liste von 2018 durchzugehen und die zwischenzeitlich beschafften Teile zu bemustern und - sofern wir verschiedene Ausführungsformen haben - die zum Wagen passende Variante auszuwählen.

Bei Neubau des Wagenkastens in Hamburg hatte der Wagen für die elektrische Beleuchtung recht klobige Elektro-Armaturen aus dem Bereich der Schiffsausrüstung bekommen. Passende Lampen haben wir nachgefertigt, auch bahnkompatible Stecker haben wir ausgewählt. Was noch fehlt ist ein kleinbahntypischer Schalter für die Beleuchtung.

Die Bielefelder Kreisbahn hat in den 1930er-Jahren in ihre Personenwagen eine elektrische Beleuchtung vom Hersteller Pintsch eingebaut. In unserem Prsonenwagen BK 7 hat der damals eingebaute Schalter die Modernisierung in den 1950er-Jahren in Bielefeld und die Entfeinerung bei der Borkumer Inselbahn überlebt. Wir werden vorsichtig den Deckel des Drehschalters im Wagen abbauen und für den StMB 13 (und andere Wagen) nachfertigen lassen. Rechts neben dem Schalter im BK 7 die ebenfalls originale Fassung für die Sicherung.

6. Juli 2021: Fensterrahmen für FKB 10 und KKB 7

Die Fensterrahmen für den FKB 10 und den KKB 7 sind fertig gebaut, die Winkel und Gurthalter sind eingearbeitet und angeschraubt.

Nicht vergessen wurden die mit Stoff bezogenen Laufleisten.

Die Fenster im FKB 10 hat unser Schreiner auch schon mal eigehangen um zu sehen, ob alles so passt.

Und hier ein Blick auf die Außenseite.

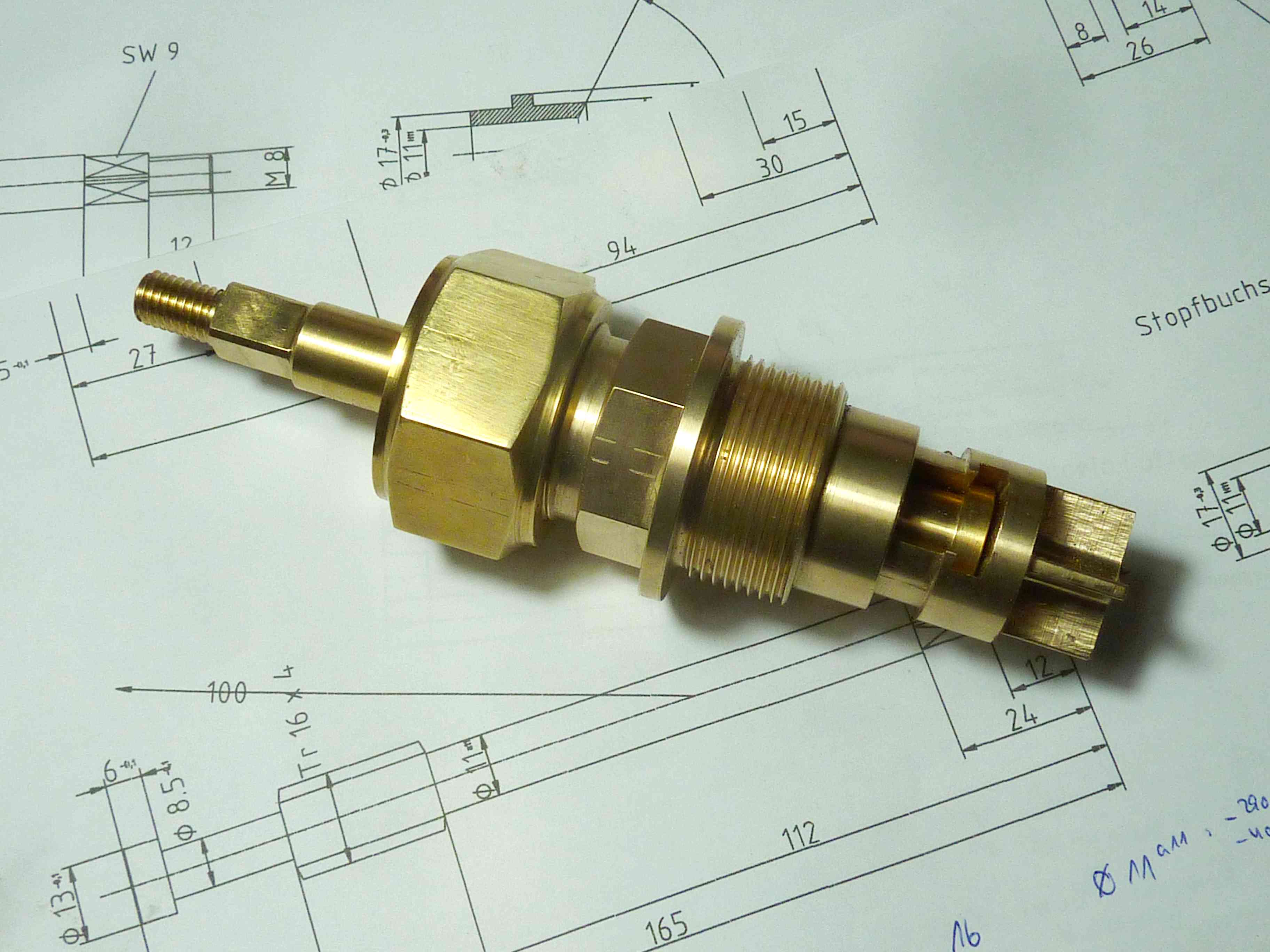

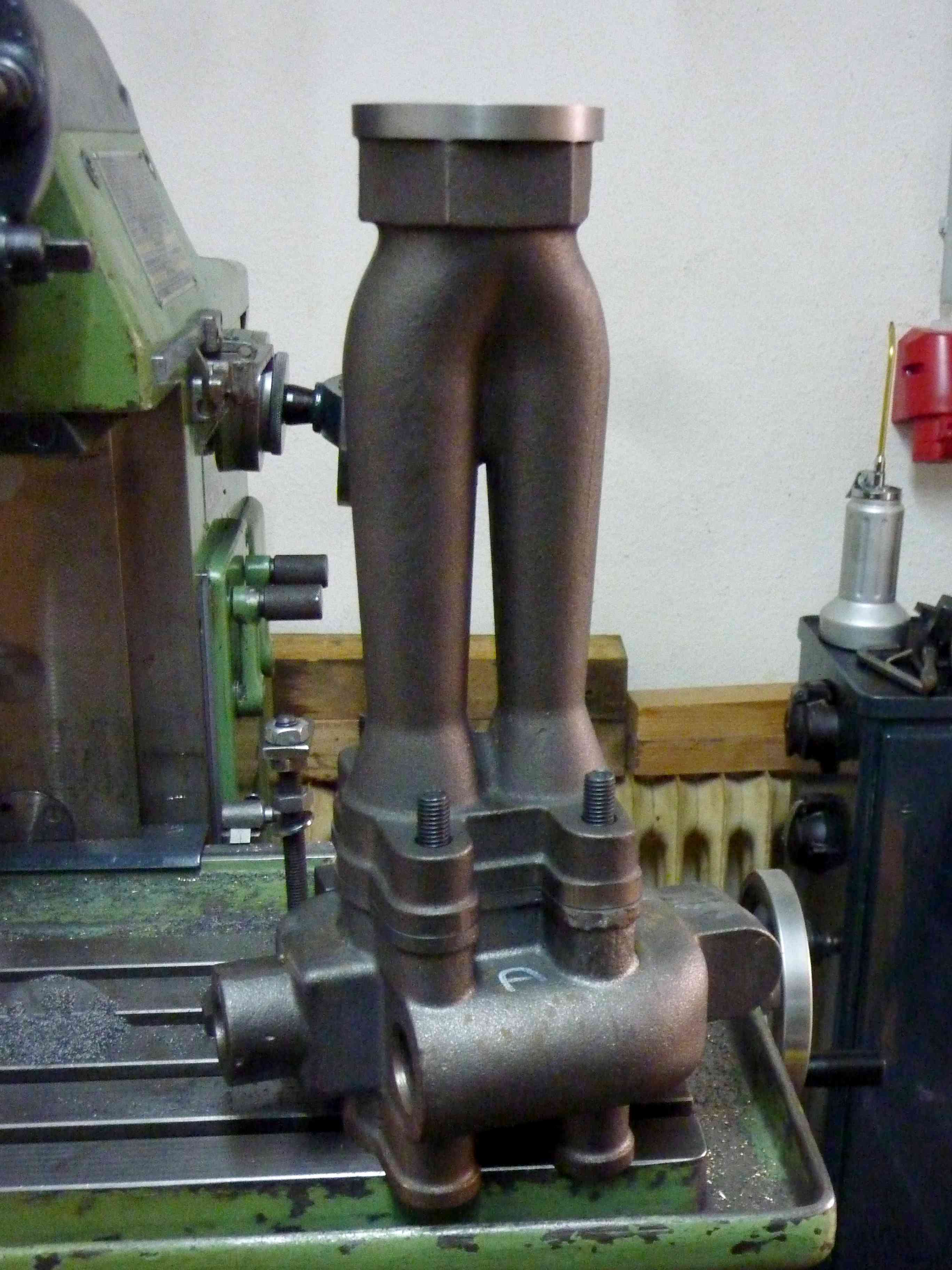

5. Juli 2021: Montierter Körting Doppelsauger

Mit zusammengeschraubtem Gehäuse und mit eingebauter Spindel ist der Körting-Doppelsauger ein richtiger Brocken geworden.

Was auf dem Foto nicht zu sehen ist: Die Innenkegel der beiden Düsen müssen noch gefräst oder gerieben werden.

Danach kann der Sauger bei passender Gelegenheit über Schläuche an die Dampfheizung der SPREEWALD (zum Abzapfen von Dampf) und deren Vakuumleitung (zum Testen der Saugleistung) angeschlossen werden - und geschaut werden, ob in der Praxis alles so wie in der Theorie angedacht funktioniert.

4. Juli 2021: Rahmen Güterwagen MKB F Nr. 4

Die Stahlarbeiten an unserem Weyer GG F Nr. 4 der Mindener Kreisbahnen sind abgeschlossen. Aktuell ist der Wagen in unserem Magazin eingelagert bis die Schreinerei wieder freie Kapazität für die Holzarbeiten hat.

Auf der freien Hallenfläche rechts neben dem Wagen werden im Herbst Gleise verlegt, um die aufgearbeiteten Wagen geordnet abstellen zu können.

3. Juli 2021: Forschung am Personenwagen BK 7

Das erste Mal seit Herbst 2020 konnten wir uns wieder zu viert im Magazin in Veendam treffen, um diverse Ersatzteile einzulagern oder abzuholen.

Die Gelegenheit haben wir genutzt, um im Bielefelder Personenwagen BK 7 (später Borkumer Inselbahn 102) die bei einer Modernisierung / Entfeinerung in Bielefeld angebrachte Wandverkleidung aus Preßspan von einer Stirnwand zu lösen: Hinter der Preßspanplatte ist die ursprüngliche Wandverkleidung zu finden. Deutlich ist an den Leisten Bierlasur zu entdecken. Die in der Farbe abweichenden Sperrholzbretter der Füllungen sind auf der Rückseite profiliert; dies sind die ursprünglichen "Kasetten", die beim Umbau demontiert und dann verkehrt herum wieder festgenagelt wurden.

27. Juni 2021: O-Wagen GbKB 1050

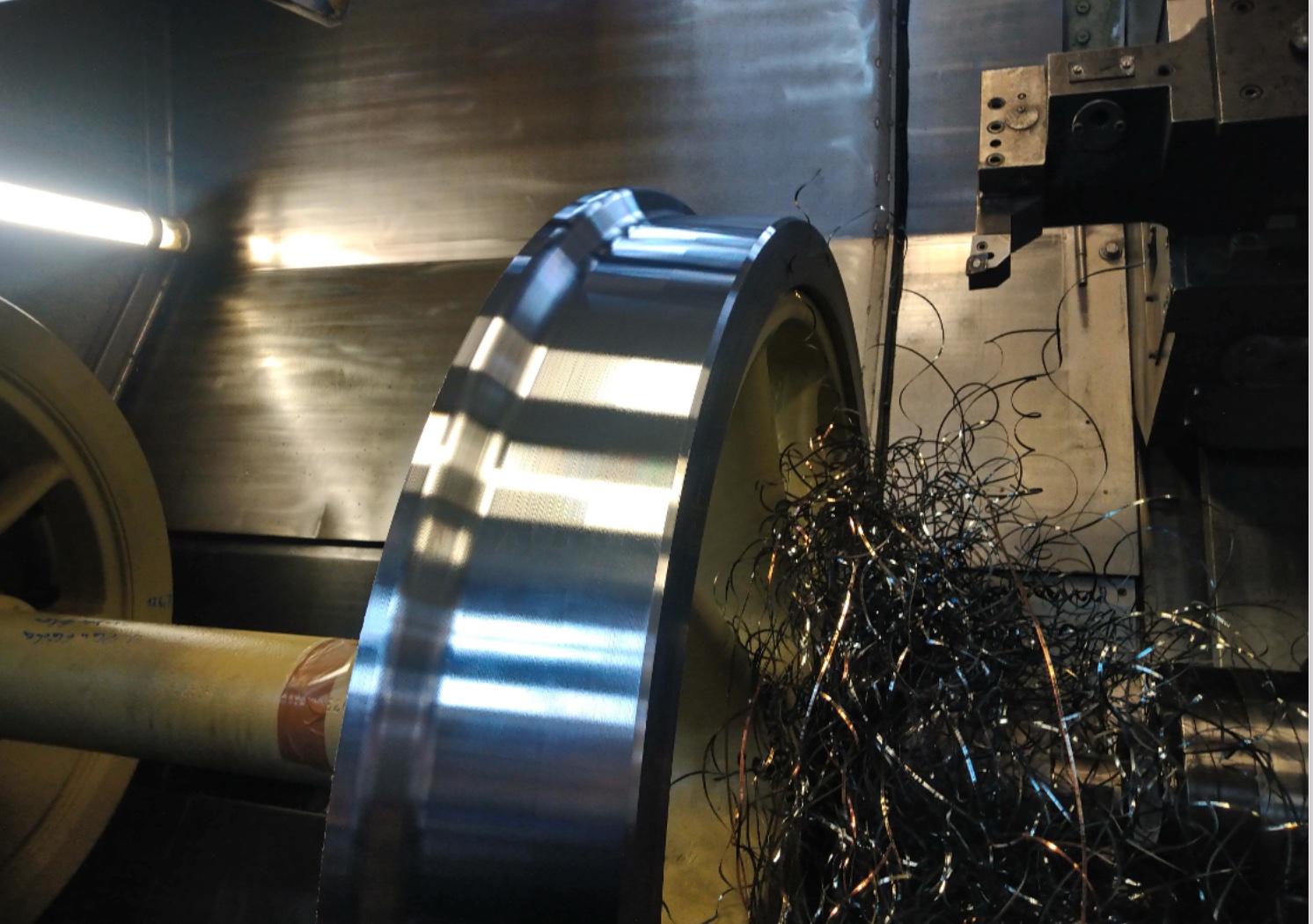

Am Rahmen vom O-Wagen GbKB 1050 sind jetzt die Achslagerführungen wieder angebaut. Auch die Aufnahme für die Abfederung der Zugstange ist fertig.

26. Juni 2021: Kesselverkleidung Lok RUR

Die Anpassungsarbeiten an der Kesselverkleidung der RUR sind ein gutes Stück vorangekommen. Einige Verkleidungsbleche haben wir geteilt, damit die Verkleidung auch bei montiertem Kessel (hoffentlich) im Bedarfsfall abgenommen werden kann. Wenn alles passt, wird die Verkleidung nochmal demontiert, um den Kessel gründlich zu isolieren. Dies ist auf einer Kastenlok wichtig, wo Lokführer und Heizer direkt neben dem Kessel stehen.

In Arbeit ist noch das seitliche Verkleidungsblech für den Stehkessel auf der Heizerseite.

25. Juni 2021: Luftpumpentausch

Für unsere Dampflok E.K.B. 14g konnte ich eine aufgearbeitete einstufige Westinghouse Luftpumpe, Baujahr 1906, kaufen.

Da dies genau der Luftpumpentyp ist, der auf Fotos unserer Lok 4 / 99 7204 aus den 1930er-Jahren zu sehen ist, werden wir diese Pumpe an der Lok 4 montieren und für die 14g jene Pumpe nehmen, die aktuell bei EWK in Mönchengladbach überholt wird. Hier ein Foto der zerlegten Pumpe nach dem Sandstrahlen der Teile. Im Gegensatz zur Luftpumpe vom Baujahr 1906 hat der Luftzylinder Kühlrippen und wird nicht verkleidet.

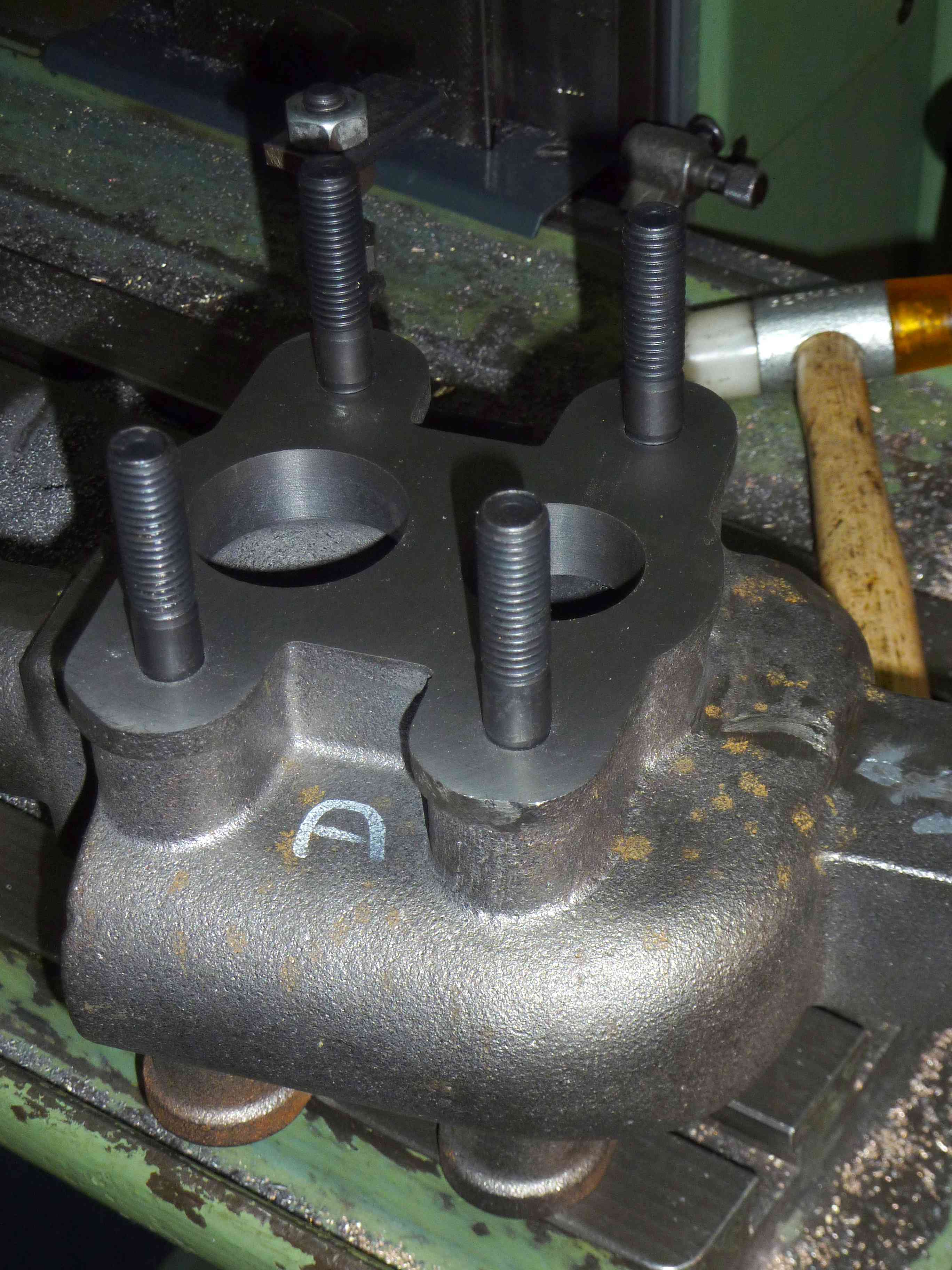

22. Juni 2021: Neues vom Körting Doppelsauger

Bei den Gehäuseteilen der Luftsauger kommt es ja darauf an, dass alle Bohrungen möglichst exakt fluchten. Um das Ausrichten der Teile auf der Planscheibe zu erleichtern, haben wir uns eine Zentriervorrichtung gebaut, die exakt in die Bohrung der Planscheibe paßt und damit rund läuft. Der nach vorne herausstehende Zapfen ist auswechselbar, sodass hier auf Bohrungen unterschiedlichen Durchmessers gespannt werden kann.

Das Gehäuseteil wird dann auf den passenden Zapfen aufgesteckt und mit Spannpratzen auf der Planscheibe befestigt - die Zentrierung ergibt sich automatisch. Das Gehäuse nach dem Bearbeiten des zweiten Einschraubgewindes - exakt fluchtend zur Düsenbohrung auf der Gegenseite.

Bearbeitung des runden Flansches für den Anschluß der Dampfleitung an den Luftsauger: die für das Spannen des mittleren Gehäuseteils gebauten Aufspannwinkel eignen sich auch zum Aufspannen des vorderen Gehäuseteils - ein Zufall, der einige Arbeit gespart hat :-)

Für das Bohren des Lochkreises im Frischdampfflansch haben wir uns eine Bohrschablone angefertigt, die sich auf dem Umfang des Flansches zentriert und einfach mit Parallelschraubzwingen auf dem Flansch befestigt wird - die beiden Aufspannwinkel kennen wir schon von einem der oberen Fotos. Jetzt werden die Bohrungen des Lochkreises mit 5 mm vorgebohrt - das ist auch der Bohrungsdurchmesser in der Bohrschablone.

Jetzt müssen die vorgebohrten Löcher nur noch (natürlich ohne die Schablone) auf 14 mm aufgebohrt werden - fertig!

Inzwischen ist auch der erste Ventilkegel für das Anstellventil des kleinen Luftsaugers fertiggeworden ...

Probemontage ...

... passt!

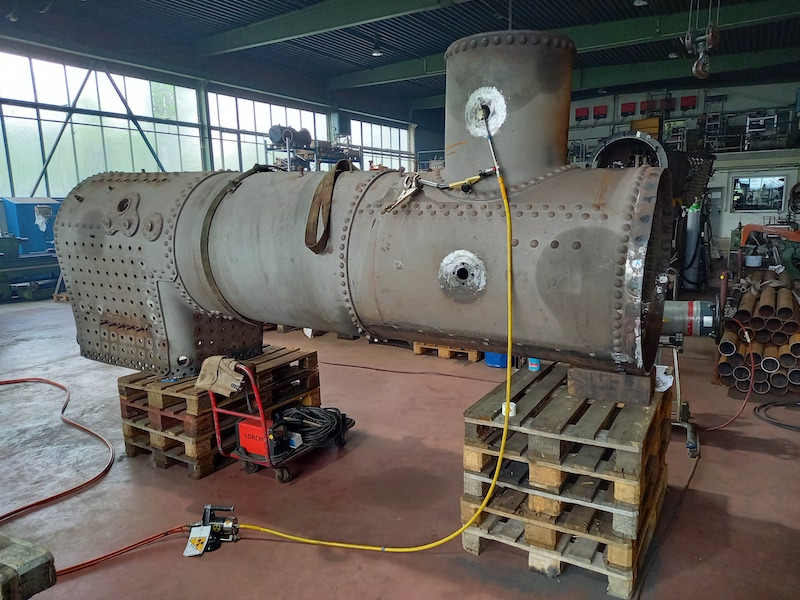

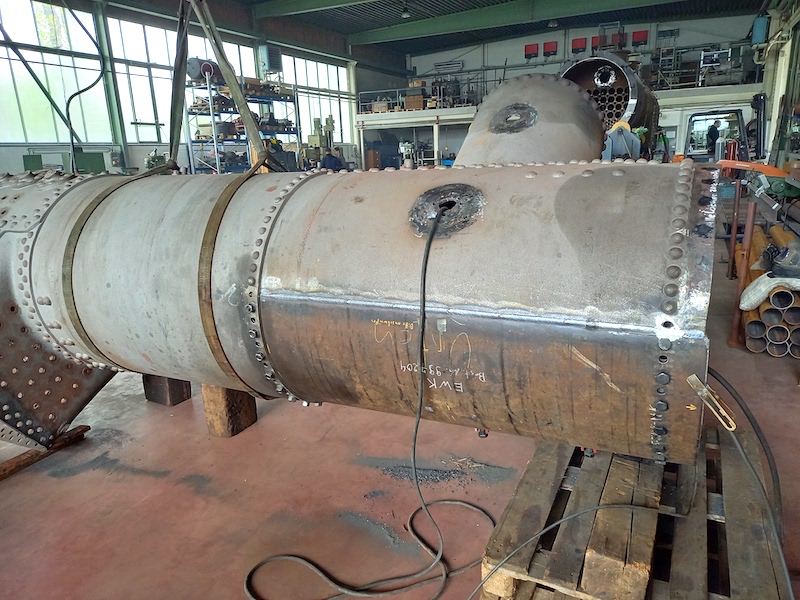

14. Juni 2021: Langkessel Lok Mosbach - Mudau 4

Der Kessel unserer Mudauer Lok ist für für das Nieten der Langkesselrundnaht im Bereich des eingesetzten Flickens vorbereitet.

Nieten des ersten Probenietes.

Probeniet fertig! Der Wulst um den Nietkopf herum ist Absicht - hier wird der Kopf später noch dichtgestemmt und überschüssiges Material entfernt.

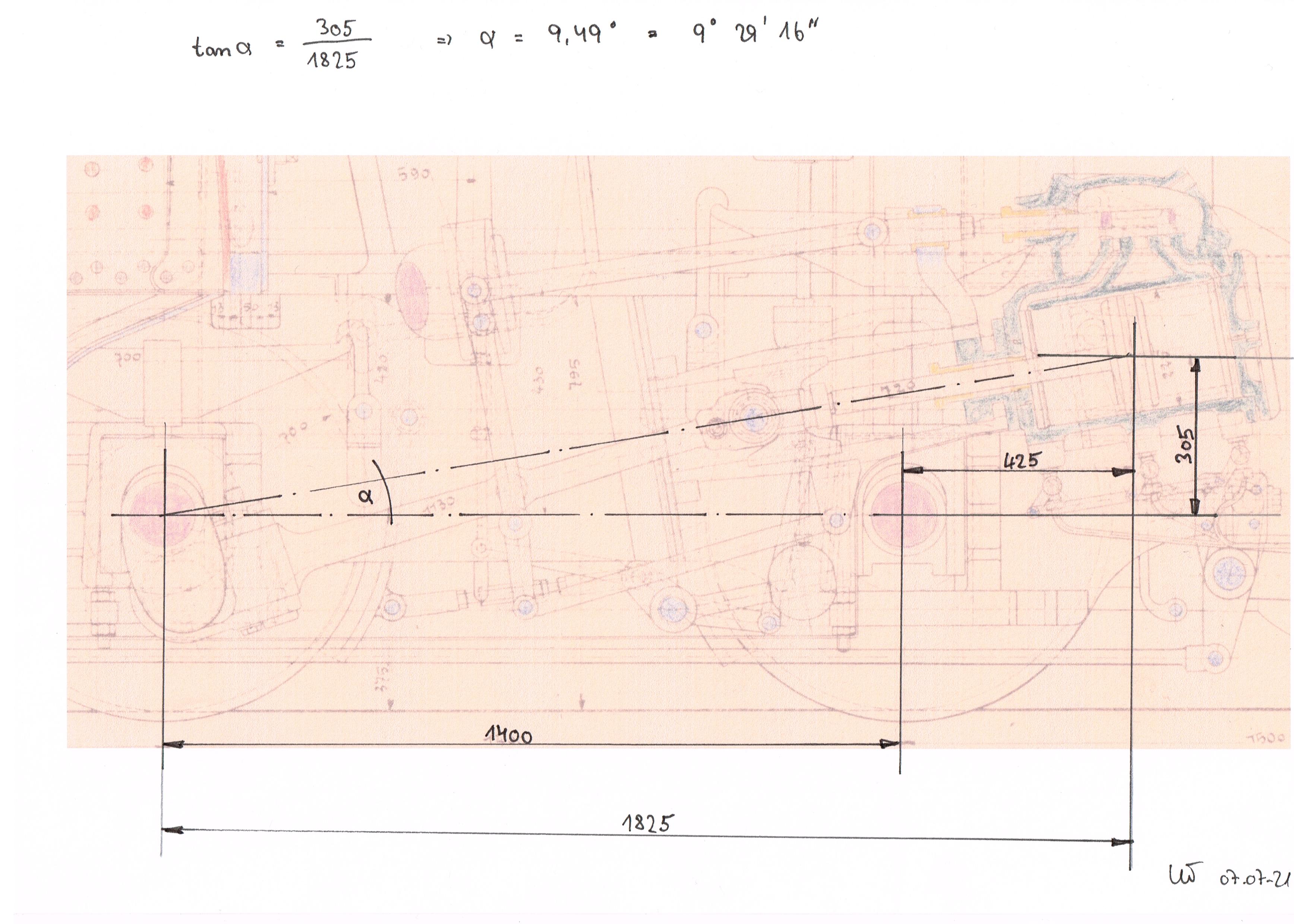

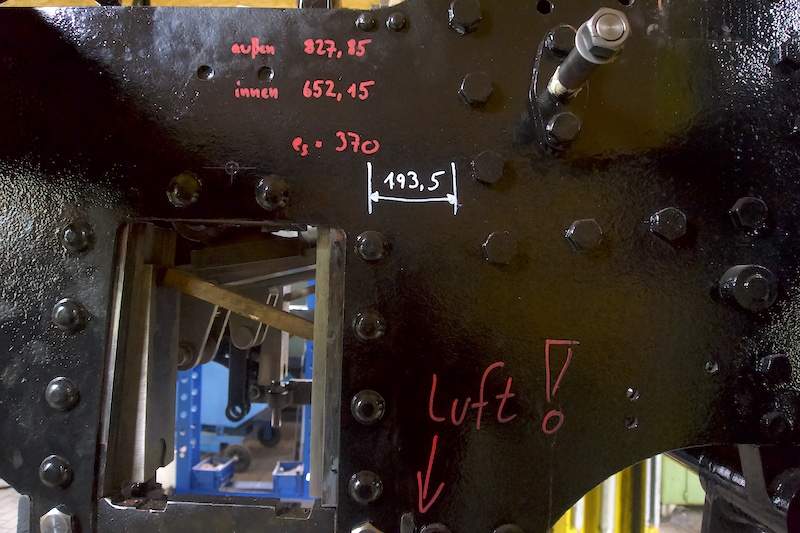

13. Juni 2021: Rahmenvermessung RUR

Leider ist der Kollege, der vor 3 Jahren in England die Achslagergleitplatten überarbeitet hat, nicht mehr greifbar und hatte seine Arbeiten nicht mehr, wie mit Alan Keef Ltd. vereinbart, dokumentieren können. Bei der Rahmenvermessung sind in Anlehnung an die DV 946 wir wie folgt vorgegangen:

Zunächst haben wir jeweils ein Lineal quer unter den Achslagerausschnitten befestigt (vorher Farbe an den Anlageflächen des Rahmens abgekratzt) und an diesen ein Längslineal festgeschraubt. Nach diesen Linealen haben wir den Rahmen mit einer Maschinenwasserwaage horizontal ausgerichtet und danach mit einem Neigungsmesser die Neigung der Gleitbahnen ermittelt:

Dann haben wir die Zylinderneigung mit Maßangaben aus der Henschel-Zeichnung rechnerisch ermittelt und mit dem gemessenen Wert verglichen: Paßt soweit im Rahmen der Messgenauigkeit!

Im nächsten Schritt haben wir die Lineale demontiert und auf beiden Seiten des Rahmens längs etwa in Achslagermitte wieder angebracht, wobei wir zwischen die Meßkanten der Lineale und die Festseite der Achslagerführung Distanzstücke gleicher Dicke gelegt haben (auch hier wieder Farbe an den Anlageflächen entfernt; als Anlagefläche wurde die nicht dem Verschleiß unterworfene äußere Kante der Keilführung gewählt):

Wir haben anschließend den Abstand der Meßkanten der beiden Längslineale jeweils in Treib- und Kuppelachsmitte mit einem Meßschieber gemessen. Das Maß war an der Kuppelachse etwa 1,5 mm kleiner, was durch beidseitiges (symmetrisches) Hinterlegen mit Paßblechen (Fühlerlehrenband) ausgeglichen wurde. Dadurch sollten jetzt die Lineale parallel zueinander in gleichem Abstand zur Rahmenlängsmitte liegen.

Nun wurde ein großer (auch selbstgebastelter, aber nach einer durchgeführten Umschlag-Prüfung als verläßlich angenommener) Anschlagwinkel quer durch die Ausschnitte für die Treibachse gelegt, wobei zu sehen war, dass die Festseiten der Achslagerführungen nicht in einer Flucht lagen (rechte Führung 4,4 mm weiter hinten als die linke).

Als Urmaß für die Weite der Achslagerführungen haben wir 196 mm festgelegt. Ausgehend von der linken Achslagerführung haben wir eine Meßkante des Anschlagwinkels mittig im Ausschnitt plaziert (196/2 = 98 mm), anschließend eine Meßuhr angestellt und die Meßkante um weitere 2,2 mm (Differenz rechts/links) nach hinten verschoben und so die Soll-Mitte der Treibachse festgelegt. Dieses Maß wurde beidseitig nach oben auf den Rahmen übertragen und dort ein Kontrollkörner angebracht.

Anschließend haben wir mittels Stangenzirkel das Achsstichmaß von 1400 mm beidseitig ausgehend von den Kontrollkörnern der Treibachse nach vorne abgetragen und die Kontrollkörner für die Kuppelachse angebracht.

Nun wurden gemäß DV 946 die Maße der Achslagerführungen aufgenommen.

Linke Lokseite, feste Achslagerführung Treibachse. Der Kontrollkörner markiert die Soll-Mitte des Achslagers (festgelegt haben wir einen Abstand der Achslagermitten von 740 mm, basierend auf der Maßangabe in der Henschel-Zeichnung). Die Achslagermitte wurde von der Meßkante des linken Lineals aus ermittelt.

Wir werden auf jeden Fall vor der finalen Bearbeitung der Achslagergehäuse die Lage der Gleitbahnen einmessen und unsere Messungen mit der Vermessung der Treibachse vergleichen. Auf jeden Fall haben wir jetzt durch die angebrachten Kontrollkörner und das erstellte Rahmenmessblatt eindeutige Bezugspunkte und Ausgangswerte für Nachmessungen bei zukünftigen Untersuchungen der Lok.

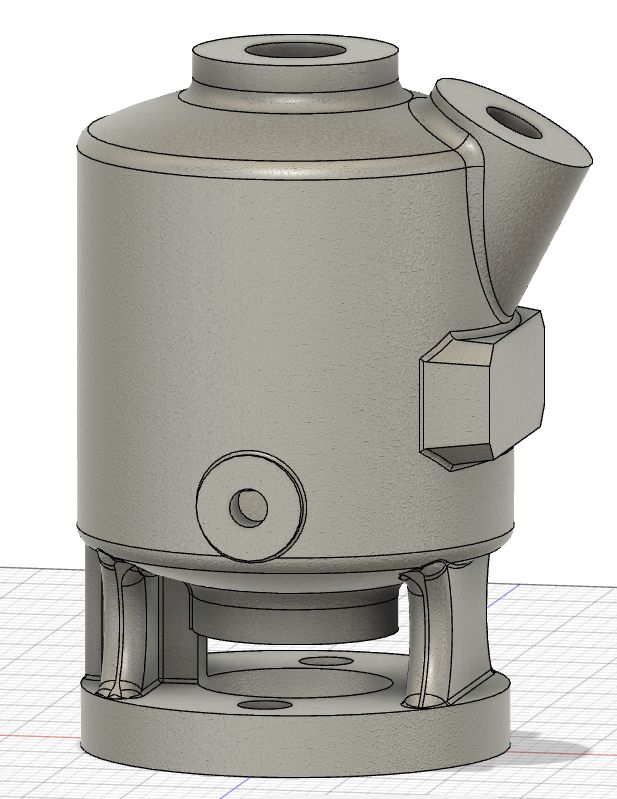

12. Juni 2021: Dampfsichtöler für Dampflok FKB 5i

Für unsere Dampflok FKB 5i brauchen wir einen funktionsfähigen Dampfsichtöler. Diese gab es einst in einer Reihe verschiedener Größen gebaut von der Firma De Limon, manche europäische Dampfloks besaßen auch solche der Bauart Nathan. Der Originalöler der FKB 5i ist nicht mehr vorhanden, denn die Deutsche Reichsbahn hatte in den 1960er Jahre eine Schmierpresse vom Typ Michalk eingebaut, was bei domlosen Kesseln wie bei der FKB 5i (die Lok hat nur eine Reglerbüchse) problematisch ist. Nach den Werkszeichnungen hatten die Dampfloks vom Lenz-Typ "i" einen Dampfsichtöler der Größe "0". Wir hatten nun Gelegenheit, ein Exemplar in der gewünschten Bauart und Größe bei einer anderen Dampflok zu besichtigen und zwecks Nachguss des Ölbehälters genau zu vermessen. Hier ist das Originalstück zu sehen:

Aus einer vor Ort erstellten Skizze entstand dann dieses 3D-Modell für den Ölbehälter:

9. Juni 2021: Luftsauger Stellgehäuse

Hier das Luftsauger-Spindelteil auf der Drehbank. Da muß jetzt noch ein Gewinde M33x2 rein - der Kollege wartet darauf, dass die bestellte Wendeschneidplatte für dem Innengewinde-Drehhalter auch zeitnah mit der Post kommt, damit das aufgespannte und ausgewuchtete Teil nicht länger seine Drehmaschine blockiiert.

8. Juni 2021: Schalldämpfer für Körtingbremse

Die ersten drei Schallldampfertöpfe für die Körting-Bremse sind vom Bearbeiter zurück. Hier in der Transportkiste, leider nur von der Unterseite aus zu sehen. Sobald der erste Topf in Hüinghausen ist, können wir die Halterung des Schalldämpfers am Schornstein der RUR konstruieren bzw. mit der Position in der Henschel-Werkszeichnung vergleichen.

7. Juni 2021: Sandkästen RUR

Arbeitsvorrat für die nächsten Wochen: Die Sandkästen der RUR. Beim Umbau der RUR im Jahr 1942 in eine feuerlose Speicherlok wurden die alten Sandkästen beibehalten und auf den neuen, wesentliche größeren, Speicherkessel gesetzt. Links der hintere Sandkasten, rechts hinten auf der Palette der vordere Sandkasten, der beim Neubaukessel wieder vorne an die Rauchkammer-Stirnwand gehängt wird.

6. Juni 2021: Ventilkegel für Luftsauger

Der Luftsauger-Ventilkegel auf der Fräse. In dieses seltsam geformte Langloch greift später die Anstellventilspindel ein. (wie beim Bild vom Vortag bei der zusammengesetzten Spindel zu sehen).

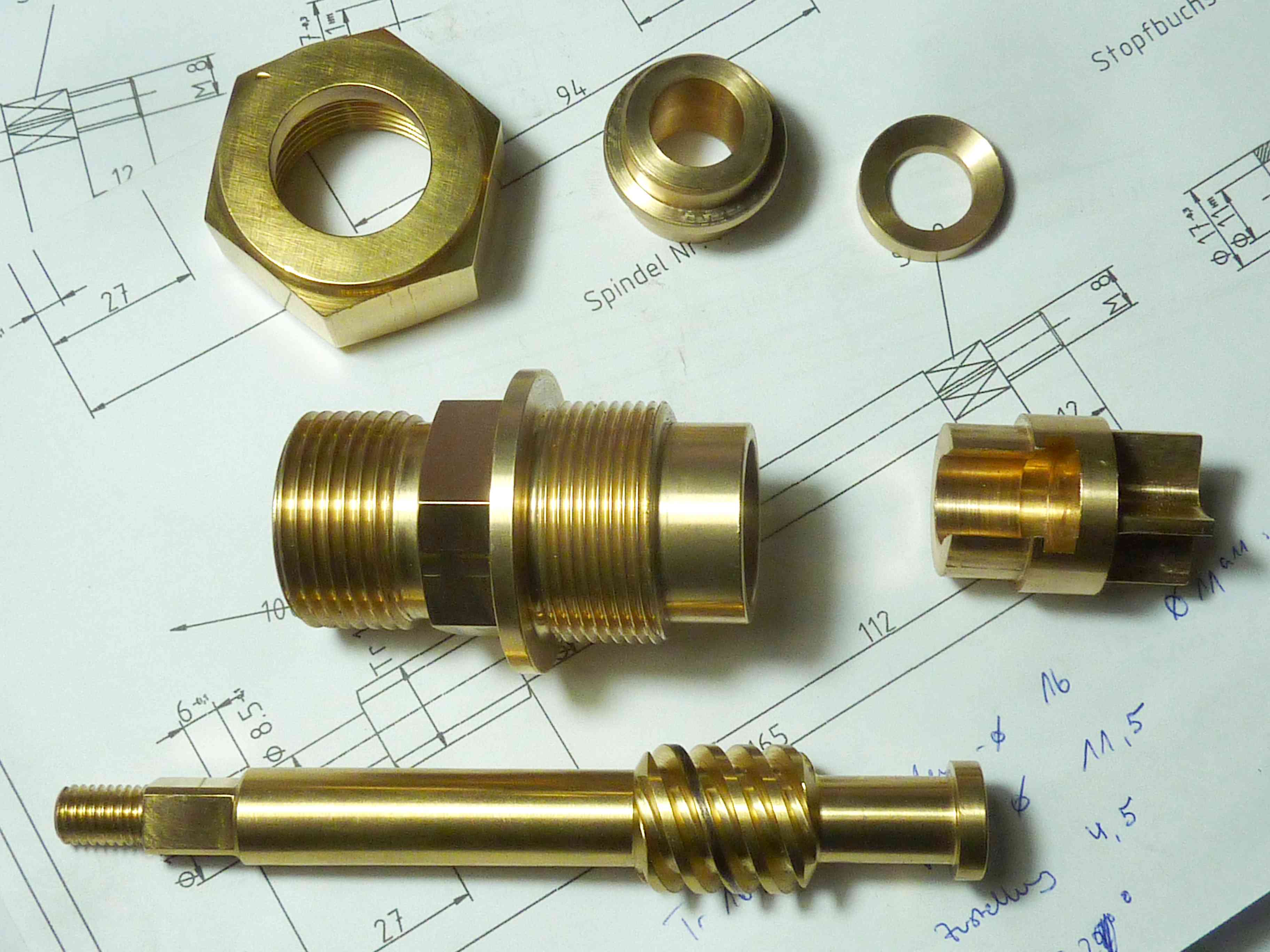

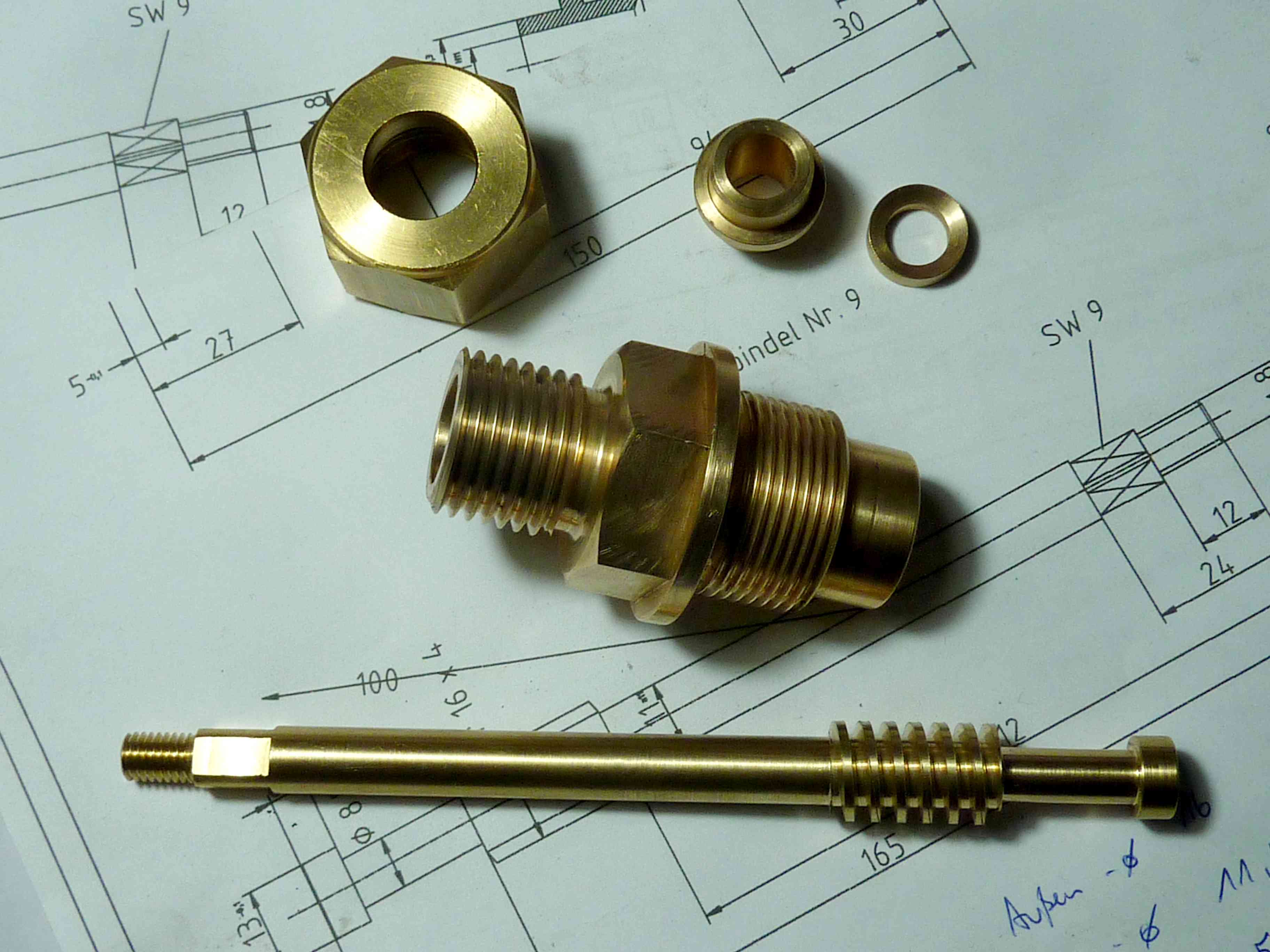

5. Juni 2021: Große Spindel für den Körting-Doppelluftsauger

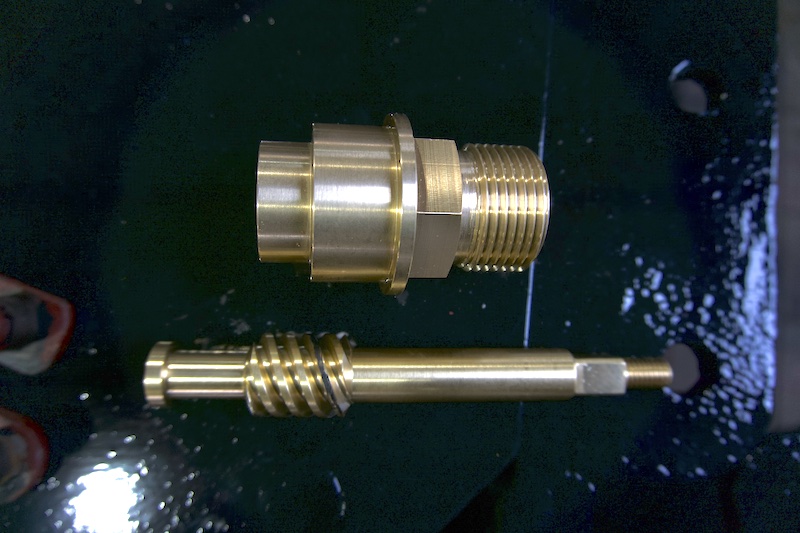

Die Spindel vom großen Sauger als montierte Baugruppe...

... und zerlegt ihre Einzelteile. Die Spindel und die Spindelführung mit dem viergängigen Gewinde haben wir auswärts fertigen lassen. Das Einschraubgewinde an der Spindelführung haben wir selber daraufgedreht, da wir die Teile mit Übermaß und ohne Gewinde bestellt haben, damit wir sie später für Ausbesserungszwecke auch in nachgearbeitete (oder vorhandene alte) Gehäuse einschrauben können. Am Ventilkegel muß die Kegelfläche noch angedreht werden, aber die Drehmaschine ist gerade noch blockiert.

Das Trapezgewinde für die Spindel vom kleinen Sauger können wir auf der eigenen Drehmaschine fertigen und haben wir folglich komplett selber gedreht.

4. Juni 2021: Manometer für die Dampfheizung der E.K.B. 14g

Bei dem für die Dampfheizung vorgesehenen Platten-Manometer ist die Rückstellfeder gebrochen; ein abgebrochenes Stück liegt auf dem Foto lose im Gehäuse. Das läßt sich aber alles beheben. Die Klemmschraube, mit der die Übertragungsstange von der Plattenfeder angeklemmt wird, üblicherweise mit winzigem Vierkantkopf, war bereits abgebrochen und mußte ausgebohrt werden. Wir werden ein M2-Gewinde schneiden und eine neue Klemmschraube basteln. Zudem ist der Gelenkzapfen, der auf die Federplatte gelötet ist, in der Lötung abgerissen und muß neu aufgelötet werden.

3. Juni 2021: Achslagergehäuse E.K.B. 14g

Das Halbzeug aus Rotguss für die Achslager-Gleitplatten ist eingetroffen. Die Gleitplatten werden jetzt passend zum Gehäuse und den Achslagerführungen am Rahmen der Lok bearbeitet.

1. Juni 2021: Beschriftung OEG 1029

Der O-Wagen OEG 1029 hat in der letzten Woche seine Beschriftung bekommen. Schriftart, Schriftgröße und Lage wurde anhand der Reste der Beschriftung auf den alten Brettern und mit Hilfe von historischen Fotos rekonstruiert.

Auch die Beschriftung auf den Rahmenlängsträgern wurde nicht vergessen.

In den nächsten Tagen kommen OEG 1021 und OEG 1029 aus England auf den Kontinent zurück. Der Zugstamm unserer aufgearbeiteten OEG-Wagen ist damit auf 13 O-Wagen gewachsen.

31. Mai 2021: Entwässerungshähne

Um Frost- und Standschäden zu vermeiden, brauchen Dampf- und Wasserleiitungen an ihrer tiefsten Stelle ein Entwässerungshähnchen. Hier wird ein Rohling, den wir noch im Lager hatten, passend bearbeitet. Auf der Deckel Fräsmaschine wird für die Bearbeitung des Sechskants mit dem Teilkopf gearbeitet - es geht auch ohne CNC.

30. Mai 2021: Sitzbank für den FKB 10

Unser Schreiner hat die erste Sitzbank für den 3.Klasse-Wagen FKB 10 als Muster fertig und schonmal zur Probe in den Personenwagen gestellt. An der Sitzform wird er noch eine Kleinigkeit ändern: an der Vorderkante wird der Sitz noch 3-4cm breiter.

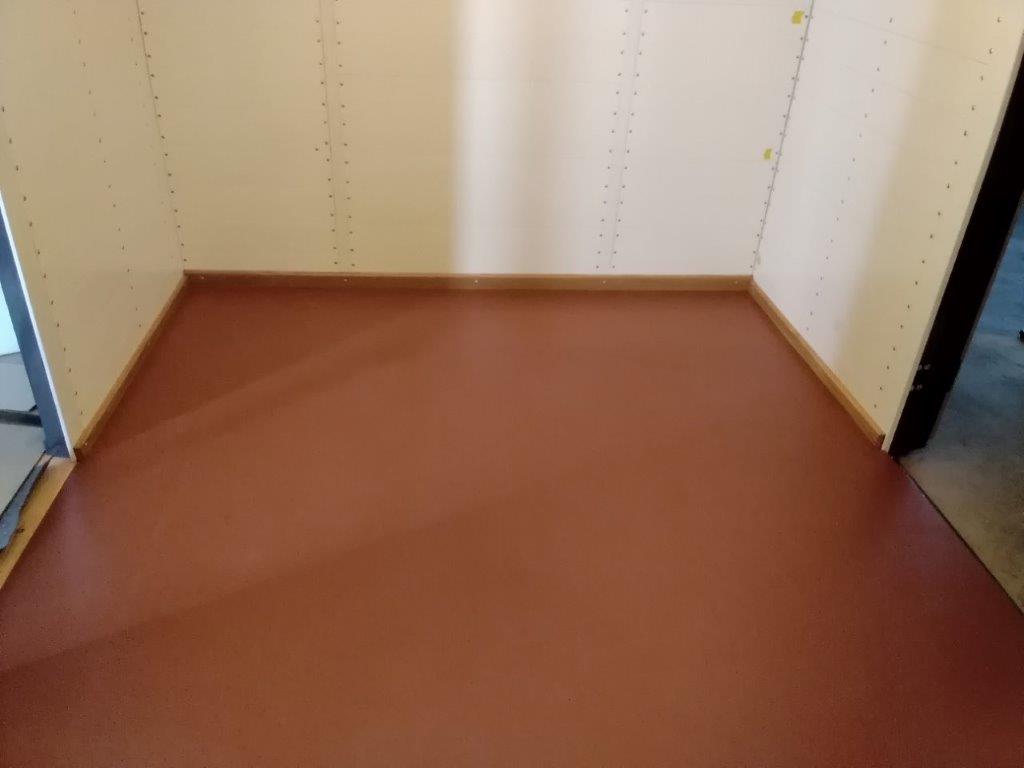

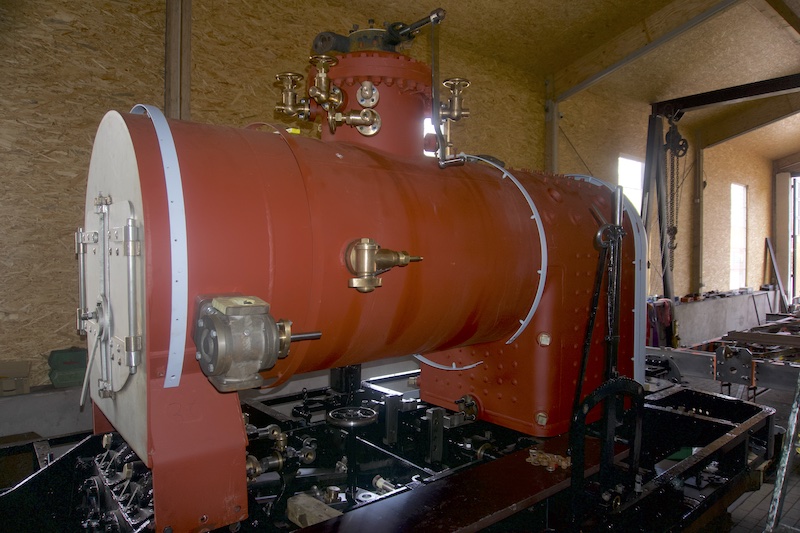

29. Mai 2021: Positionierung Körting-Doppelsauger am Kessel der RUR

Bevor der Halter konstruiert wird, haben wir den Körting-Doppelsauger erst einmal an den Kessel gehalten, um die optimale Postion zu finden.

28. Mai 2021: Bremszylinderhebel Lok 4

Der neuen Bremszylinderhebel für unsere Mudauer Lok ist warm in der Presse gebogen worden.

Im Gegensatz zur einer Kantung / Kaltumformung des 25mm dickes Blechs ist so der Hebel schön sanft gebogen.

27. Mai 2021: Neues aus der Manometer-Klinik

Beim Manometer für den Bremsbehälterdruck an der E.K.B. 14g zeigte eine erste Prüfung unter Druck, daß der Zeiger sich sprunghaft bewegte und die Zeigerwelle mächtig viel Spiel in den Lagerungen hatte. Hier ist die Mechanik sehr verschlissen, s. Bild: Die Übertragungsstange zeigt Langlöcher, auch sind die Lagerbohrungen zur Zeigerwelle stark ausgeschlagen (was auf dem Foto nicht zu erkennen ist, da rund und zu groß). Hier müssen die Bohrungen verschlossen und neu gebohrt werden - mit einem Bohrer mit nur 1,8 oder 1,2mm Durchmesser. Wahrlich Arbeit für den Feinmechaniker.

24. Mai 2021: OEG 1029

Die lackierten Bretter von den Türen, Seiten- und Stirnwänden vom Güterwagen OEG 1029 sind wieder montiert. Noch diese Woche kommt der "signwriter", um die Beschriftung am Wagen anzubringen.

23. Mai 2021: Feuertüre RUR

An der Feuertür der RUR gab es noch kleinere Nacharbeiten. Jetzt wird es möglich sein, die Feuertür auch leicht geöffnet zu arretieren.

22. Mai 2021: Rahmenvermessung Lok RUR

Wir haben den Rahmen der RUR vermessen, um die Bearbeitungsdaten für die Achslagergehäuse zu bekommen. Wie ein Lokrahmen genau vermessen wird, ist für verschiedene Verfahren ausführlich in der DV 946 beschrieben. Grob geht es darum, dass die Achsen wirklich parallel zueinander und im rechten Winkel zu den Zylinderachsen stehen. Ein genaues Messen ist erforderlich und bietet vielfältige Fehlermöglichkeiten, sowohl beim Messen selber als auch beim Berechnen der Werte.

21. Mai 2021: 3 Friedmänner auf der Werkbank

Aktuell arbeiten wir 3 Abschlamm Schieber der Bauart Friedmann auf. Hier schon demontiert mit ausgebauten Schiebern. Links der Abschlamm Schieber der E.K.B. 14g; einer der beiden Schieber mit rotem Gehäuse wird auf der RUR verbaut.

20. Mai 2021: Türdichtring Rauchkammer Lok 4

Diese Woche wurde in Mönchengladbach auch der Türdichtring auf die Rauchkammerstirnwand unserer Mudauer Lok genietet. Hier mußten die Köpfe als Linsensenkköpfe geschlagen werden, was deutlich schwieriger ist als übliche Halbrundköpfe.

19. Mai 2021: Röntgen am Kessel Lok MM 4

Nach Abschluss der Schweißarbeiten am Langkessel der Mudauer Lok 4 sind in Mönchengladbach die alten und neuen Schweißnähte geröntgt worden.

16. Mai 2021: Wagenkasten KKB 7

Der Grundrahmen für unseren Salonwagen KKB 7 wurde probeweise auf dem Rahmen gelegt und angepasst.

15. Mai 2021: Innenaufnahme Kessel Mosbach - Mudau 4

Der Flicken im vorderen Kesselschuß ist eingeschweißt. Nächste Woche werden die Nähte geröntgt. Hier ein Blick durch das Feuerloch auf die vordere Rohrwand. Nach Abschluß der Arbeiten am Langkessel geht es mit dem Stehkessel und der Feuerkiste weiter.

14. Mai 2021: Bremsventil für die E.K.B. 14g

Das Regal mit den Amaturen für die E.K.B. 14g füllt sich weiter: Das Knorr 8 Führerbremsventil ist revidiert.

Zusammen mit dem Führerbremsventil wurde auch der zugehörige Schnelldruckregler und ein Zusatzbremsventil aufgerarbeitet.

13. Mai 2021: Luftpumpe für die Lok 4

Die Luftpumpe für die Lok 4 wird momenan bei EWK in Mönchengladbach aufgarbeitet. Die Luft- und Dampfzylinder konnten noch problemlos ausgebohrt werden; beim Luftzylinder mußte allerdings mehr ausgedeht werden, bis wieder eine umlaufend runde Wandung entstand. Die ebenfalls durch Korrosion beschädigten Ausläufe, die gleichzeitig zur Zentrierung dienen, mußten auch größer gedreht werden. Deshalb wird das Mittelstück und ggfs. auch die Zylinderdeckel schmale Schrumpfringe aus Stahl erhalten, die dann nach dem Aufziehen passend gedreht werden.

Große Sorgfalt wurde auch auf die Stirnflächen der Zylinder gelegt. Auf dem Bild des abgeplanten Luftzylinders erkennt man, daß außen am Luftkanal die Planfläche abgezehrt ist, so daß hier noch mehr Material abgenommen werden mußte. Ansonsten wäre später die Flanschverbindung nicht dicht zu bekommen.

Bevor das Mittelstück aufgespant wurde, mussten die Lufventilgehäuse mit äußerster Gewalt herausgenommen werden. Äußerste Gewalt heißt: Grauguß kräftig erwärmen, Rotguß immer wieder mit Wasser kühlen, Ventile mit großen Zangen, aufgestecktem Rohr und 2 Mann Stück für Stück herausdrehen. Bei einem Gewinde von 16 Gang pro Zoll dauert das "laaange".

12. Mai 2021: Bemusterung FKB BPwPost 6

Für den Linoleum-Fußboden im 2. Klasse Abteil des FKB BPwPost 6 haben wir 2 Muster besorgt. Nach dem Vergleich mit Resten eines alten Linoleum-Fußbodens aus einen anderen Kleinbahn Wagen haben wir uns für das linke Muster entschieden.

11. Mai 2021: Rahmen O-Wagen GbKB 1050

Schritt für Schritt geht es mit dem Rahmen für unseren O-Wagen GbKB 1050 voran. Zur besseren Arbeit an der Unterseite liegt der Rahmen hier auf dem Rücken. Die orange Farbe ist von der (natürlich bleifreien) Mennige im Umfeld aller Verschraubungen / Niete, damit es zwischen den vernieteten Profilen und Knotenblechen später nicht wieder gammelt. Die offen erreichbaren Stellen werden vor dem Grundieren und Lackieren noch einmal komplett gesandstrahlt. Hinter dem Rahmen liegen das Fahrgestell und der Kessel der RUR.

10. Mai 2021: Es grünt so grün...

Für den OEG 1021 werden aktuell die Seitenbretter auf der Außenseite in RAL 6007 "Flaschengrün" lackiert.

9. Mai 2021: Kohlenkasten für die RUR

Zusammen mit dem Kohlenkasten für die E.K.B. 14g haben wir zur Probe auch ein ausgebranntes Bodenblech für den Kondensatbehälter / Kohlenkasten der RUR bekommen. Sowohl auf dem Rahmen, als auch im Wagenkasten wurde das Probeblech ausgelegt und mit der Kartonschablone verglichen. Nach kleinen Korrekturen kann es jetzt an die Konstruktion des Behälters gehen.

8. Mai 2021: Kohlenkasten E.K.B. 14g

Wir haben diese Woche den Kohlenkasten der E.K.B. 14g, der im Rohbau fertig ist, abgeholt.

Da je nach Lehrbuch die optimale Nietlänge variiert, haben wir einen mitgelieferten passenden L-Winkel und ein 3 mm Blech gebohrt und mit Niete 10 x 25 mm zusammengenietet: Passt optimal! Die war auch eine gute Gelegenheit, die neu beschafften Döpper und Gegenhalter für die 10 mm Niete auszuprobieren.

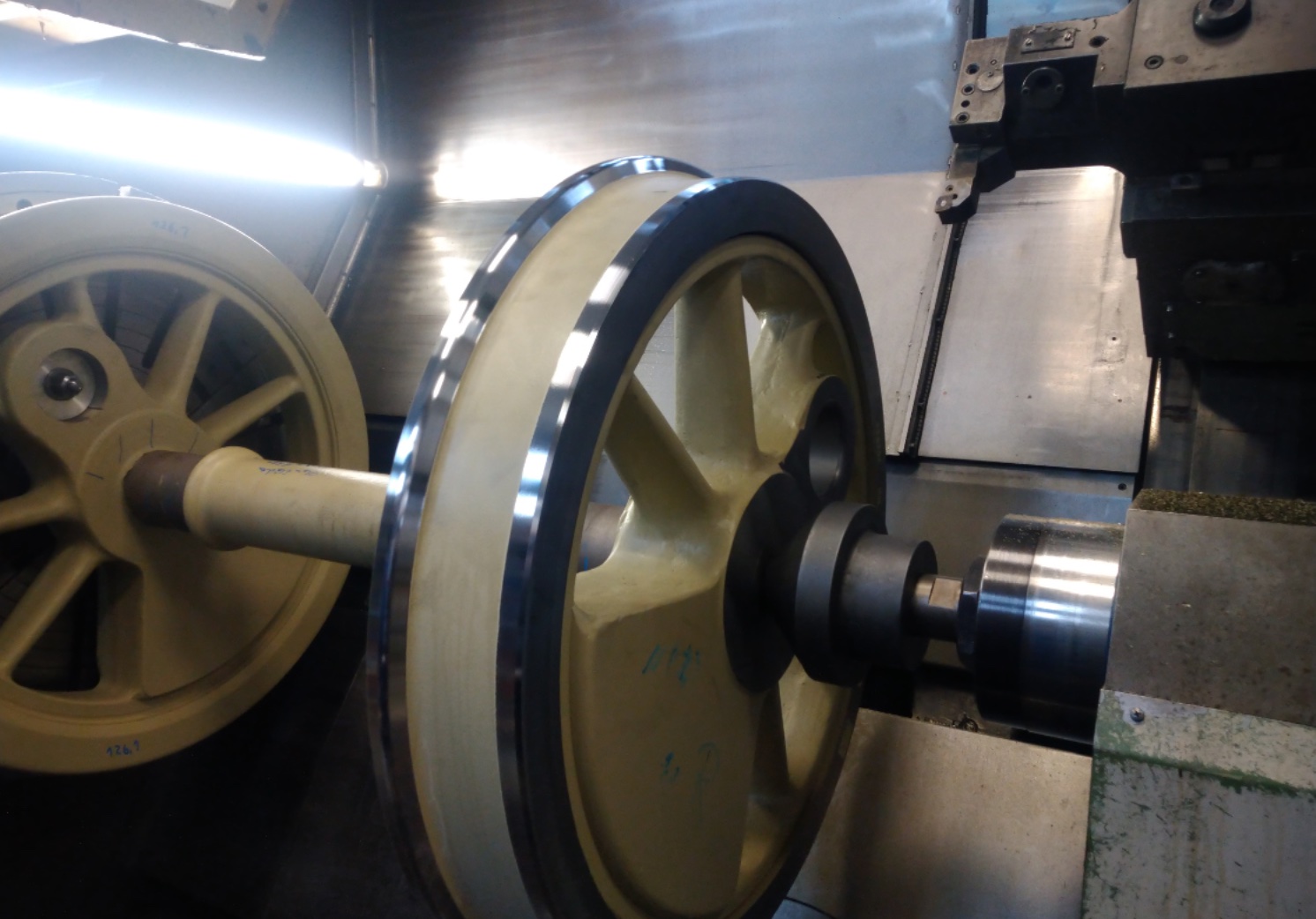

7. Mai 2021: Einpressen der Treib- und Kuppelzapfen Lok 4

In Olbernhau wurden an den Radsätzen unserer Lok Mosbach - Mudau 4 die Treib- und Kuppelzapfen eingepresst.

Bei den Treibzapfen ist es wichtig, dass diese nach dem Einpressen in der richtigen Winkellage sitzen. In Febraur wurden zunächst bei EWK mit einem Messarm Lage und Neigung von Schieberachse und Kolbenachse und die Position der Treibachse im Rahmen vermessen. Mit einem speziell für die Allan-Steuerung erstellen Programm wurde dann die richtige Position und Winkellage der Treibzapfen berechnet.

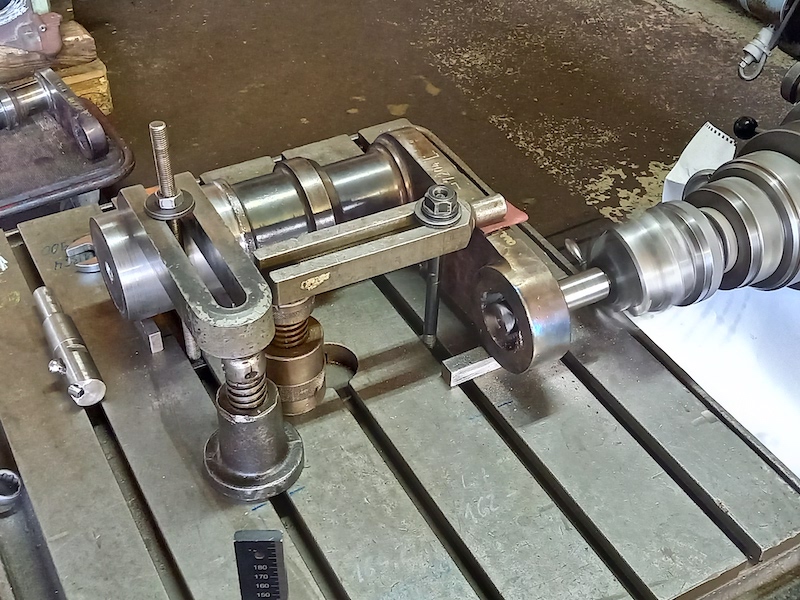

Die Eindrehung der Treibzapfen mit Hilfe eine untergeschraubten Hilfszapfens, der spielfrei in der Bohrung saß, klappte wunderbar. Der elektronsiche FARO-Meßarm wurde nach Radsatzmitte und Treibzapfenmitte eingemessen und der Kurbelarm dann so eingedreht, daß der berechnete Wert möglichst auf 0,1mm genau erreicht wurde.

6. Mai 2021: Kesselarbeiten an der Mosbach - Mudau 4

Heute wurde der Langkesselflicken fast fertig eingeschweißt.

Damit jeweils optimal in Wannenlage geschweißt werden kann, muß wegen der Schweißfolge - wechselseitig außen und innen - der Kessel immer wieder herumgedreht werden.

5. Mai 2021: Etwas für Tierfreunde - Frösche und ihre Halter

Die Probeabgüsse für die Frösche und Halter der Seilzugbremse sind fertig.

Die Halter sind an den Stirnseiten der Dächer angeschraubt. Hier wird jeweils am ersten und am letzten Wagen einer seilgebremsten Einheit das lose Seilende - bzw. der Frosch am Seilende - eingehängt.

2. Mai 2021: Tropfbecher und Staubfänger

Für die RUR und die E.K.B. 14g haben wir weitere Kleinteile aufgearbeitet. Hier für die Druckluftbremse zum Trocknen aufgehängt sind ein frisch grundierter Tropfbecher (links) und ein Zentrifugalstaubfänger (rechts).

1. Mai 2021: Weitere Arbeiten am Doppelsauger

Gestern ging es weiter mit dem ersten Mittelteil vom Körting Doppelsauger. Ausspindeln der ersten Düsenbohrung...

...Ausrichten des Gehäuses nach der Schablone mittels Zentriergerät ...

...Ausspindeln der zweiten Düsenbohrung ...

....Einsetzen der Stiftschrauben, nachdem die Kernbohrungen nach Schablone gesetzt wurden ...

.. paßt!

Weiter geht es mit dem Stellgehäuse.

Am Ende des Tages sind alle vorhandenen Gehäuseteile beidseitig geplant. Eine Innovation ist die Zweitnutzung der Gehäuse als Besenständer Modell "Kœrth".

Das wir damit einem großen schwedischen Möbelhaus Konkurrenz machen ist aber eher unwahrscheinlich.

30. April 2021: Hängeeisen und Fußbremse RUR

Die Hängeeisen und der Fußbremshebel der RUR sind lackiert und warten auf den Einbau.

29. April 2021: Befestigung des Kessels der RUR auf dem Rahmen

Die waagerechte Lage des Kessels wurde kontrolliert und die Befestigungen auf dem Rahmen final bearbeitet. Linkes Bild: Der Stehkessel hat auf jeder Seite eine Klammer, die die Rahmenauflage umgreift. In Querrichtung ist der Kessel dadurch fixiert; in Längsrichtung kann sich der Kessel entsprechend der temperaturabhängigen Längenausdehnung bewegen. Rechtes Bild: Das Festlager vorne am Rauchkammersattel beim Bohren.

Morgen wird der Kessel wieder vom Rahmen abgehoben, damit an der Kesselverkleidung ohne Kletterarbeiten weiter gearbeitet werden kann.

28. April 2021: Manometer für die E.K.B. 14g

Die letzten Tage wurden genutzt, um die Manometer zu sichten, die in den letzten 5 Jahren für die E.K.B. 14g gesammelt wurden:

- Im Hintergrund ein großen Plattenmanometer von Schäfer & Budenberg als Kesselmanometer.

- Rechts vorne ein Plattenmanometer für die Dampfheizung.

- Links daneben ein Manometer für die Vakuumbremse.

- Ganz links 2 Manometer für die Druckluftbremse. In Summe brauchen wir für die Druckluftbremse 3 Manomter. Hier durchsuchen wir noch den Fundus um 3 Manometer in passender Größe und in ähnlichem Design zusammen zu bekommen.

Bald werden die Manometer den "Showroom" auf dem Regal im heimatlichen Wohnzimmer für einen Besuch in der Manometer-Klinik verlassen.

27. April 2021: Mittelteil der Körtingdoppelsauger

Das mittlere Gehäuseteil für den ersten Körting-Doppelsauger ist in Arbeit. Dies ist gleichzeitig die erste Bewährungsprobe für die Deckel FP1, die der Kollege in der heimatlichen Werkstatt aufgestellt hat.

26. April 2021: Rahmenarbeiten E.K.B. 14g.

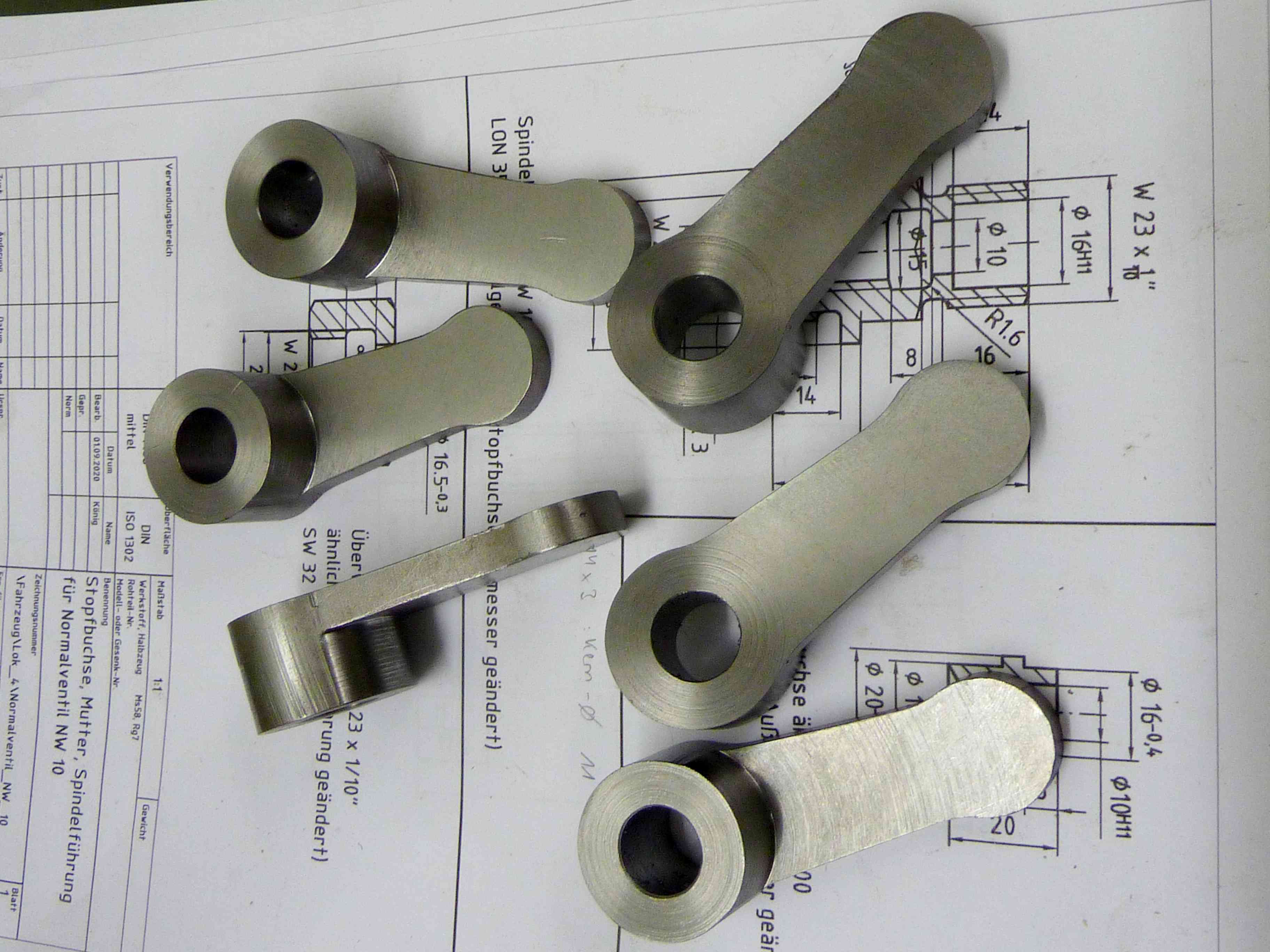

Die Arbeiten am Rahmen der E.K.B. 14g sind in Zamberk ein gutes Stück vorangekommen. Alle Achslagerführungen sind überarbeitet und mit neuen Paßschrauben am Rahmen fixiert. Darüber hinaus wurden diverse Niete erneuert.

25. April 2021: Absperrhähne für die RUR

Bei den Kastendampfloks von Henschel gibt es in der Ansaugleitung zwischen den Wasserkästen und den Injektoren einen Absperrhahn. Hier ein Blick von oben auf den Absperrhahn auf der rechten Seite der OEG 102. Unten auf dem Bild die Wand des Wasserkastens, oben im Bild der Flansch vom Injektor, links die Seitenwand des Lokkastens.

Früher wird eine solcher Absperrhahn ein gängiges Zubehörteil gewesen sein. Leider passen die heute im Handel verfügbare Wasserabsperrhähne nicht vom Design. Wir haben deshalb ein neues Modell für den Gehäuseguß machen lassen.

24. April 2021: Kesselarmaturen RUR

Zur Probe haben wir die Armaturen an den Kessel der RUR geschraubt. Ein schwerer Brocken - im wahrsten Sinne des Wortes - ist das Umschaltventil vorne links an der Rauchkammer.

Noch viel "Fummel-Arbeit" wird die Montage der Kesselverkleidung bringen.

23. April 2021: Kessel von der RUR auf dem Fahrwerk

Gestern haben wir den Kessel der RUR wieder auf das Fahrwerk gehoben.

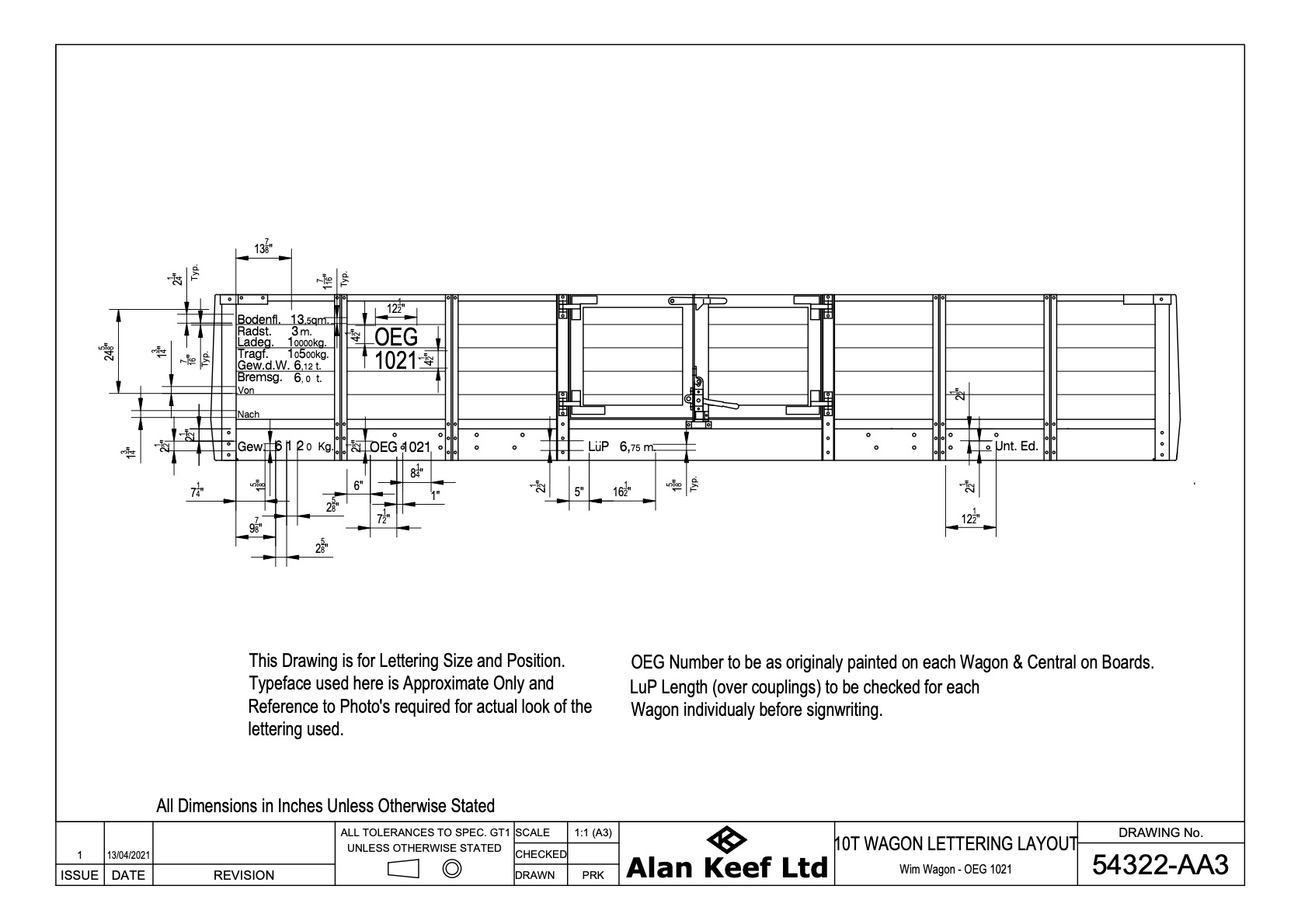

22. April 2021: Überraschung bei der Beschriftung vom OEG 1021

Diese Woche haben wir die Zeichnung für die Beschriftung vom OEG 1021 zum "sign off" bekommen. Bei 3 OEG-Güterwagen aus der gleichen Bauserie (OEG 1021, 1024, 1029, Waggonfabrik Herbrand, Baujahr 1903) hat Alan Keef hier die Zeichnung vom im Vorjahr fertiggestellten OEG 1024 als Muster genommen. Eigentlich nur zur Sicherstellung, dass die OEG die Beschriftungschablonen jeweils in der gleichen Höhe angeordnet hatte, haben wir uns ein Foto des OEG 1021 vom Abladen angeschaut.

Und siehe da:

OEG 1021: Gewicht des Wagens 6,12 t

OEG 1024: Gewicht des Wagens 5,85 t

Direkt noch mal Vergleichsfotos aus OEG-Zeiten rausgesucht:

OEG 1020: Gewicht des Wagens 6,04 t

OEG 1029: Gewicht des Wagens 5,45 t

Jeder Wagen ist mit einem anderen Gewicht angegeben - da ist wohl mal genau gemessen worden. Woher der Unterschied von über 650 kg zwischen dem leichtesten und dem schwersten Wagen kommt ist offen. Vielleicht ist zu unterschiedlichen Zeitpunkten (vor / nach Anbau der Scharfenbergkupplung Ende der 1920er Jahre, ursprüngliche Ausstattung mit Druckluftbremse / nur mit Leitung, unterschiedliche Anzahl an Verstärkungswinkeln...) gewogen worden und danach wurde die Anschrift nicht mehr verändert. Zur Zeit der Abstellung hatten alle 4 Wagen eine Schaku, eine Druckluftbremse und der Bremsersitz war jeweils abgebaut.

Hier die korrigierte Zeichnung für den "sign writer":

21. April 2021: Lagerausguß

Der Ausguß der Achslager der E.K.B. 14g ist gestartet.

20. April 2021: Vormontage der Verbretterung am OEG 1029

Beim O-Wagen OEG 1029 sind die Holzbohlen- und Bretter für Boden und Seitenwände vormontiert. Auch der Bremsersitz wurde zur Probe schon mal montiert. Wenn alle Bretter passen werden sie zur Lackierung noch mal abgenommen.

19. April 2021: Achslagerführung Lok 4

An unser Lok 4 der Nebenbahn Mosbach - Mudau sind die Achslagerführungen aufgearbeitet. Am Rahmen sind Werte von der Rahmenvermessung angeschrieben.

18. April 2021: Ein stilles Örtchen für den Zugführer

In der Toilette vom FKB BPwPost 6 ist der Toilettensitz aufgestellt. Bei den Lenzbahnen war die Toilette nur für das Zugpersonal vorgesehen. Die Fahrgäste mussten sich bis zum Ende der Reise gedulden.

17. März 2021: Verzinnte Achslagerschalen

Die Achslagerschalen für die E.K.B. 14g sind verzinnt, am Montag geht es mit dem Ausguß mit Weißmetall weiter.

16. April 2021: Ein kleines Wickel-Rätsel zum OEG 1021

Wieder ein Beitrag zu den "kleinen Basteleien" bei der Fahrzeugaufarbeitung. Diesmal in Form eines kleinen Rätsels.

Wie unschwer an der Beschrfitung zu erkennen ist, wurde die Vorrichtung für Wagen von Kleinbaan konstruiert. Was soll aber wohl aus diesem Rundstahl entstehen?

Im nächsten Schritt wird aus dem Rundstahl ein "S" geformt...

... um ein weiteren Bolzen wird eine Schleife gelegt....

...und schließlich eine zweite Schleife gebogen.

Das Teil in "Hundeknochen-Form" wird aus der Vorrichtung genommen....

.. der Rundstahl passend abgelängt, der "Hundeknochen" in eine Ebene gelegt und die zweite Schlaufe geschlossen...

... und schließlich eine Kette mit Lasche angefügt.

Und hier die Lösung am Schwesterfahrzeug OEG 1017: Und fertig ist die Verlier-Sicherung vom Bolzen der Trichterkupplung.

15. April 2021: Wasserstand für die E.K.B. 14g

Schritt für Schritt kommen wir mit den Armaturen für die Lok voran. Hier der obere Kopf des sichtbaren Wasserstandes.

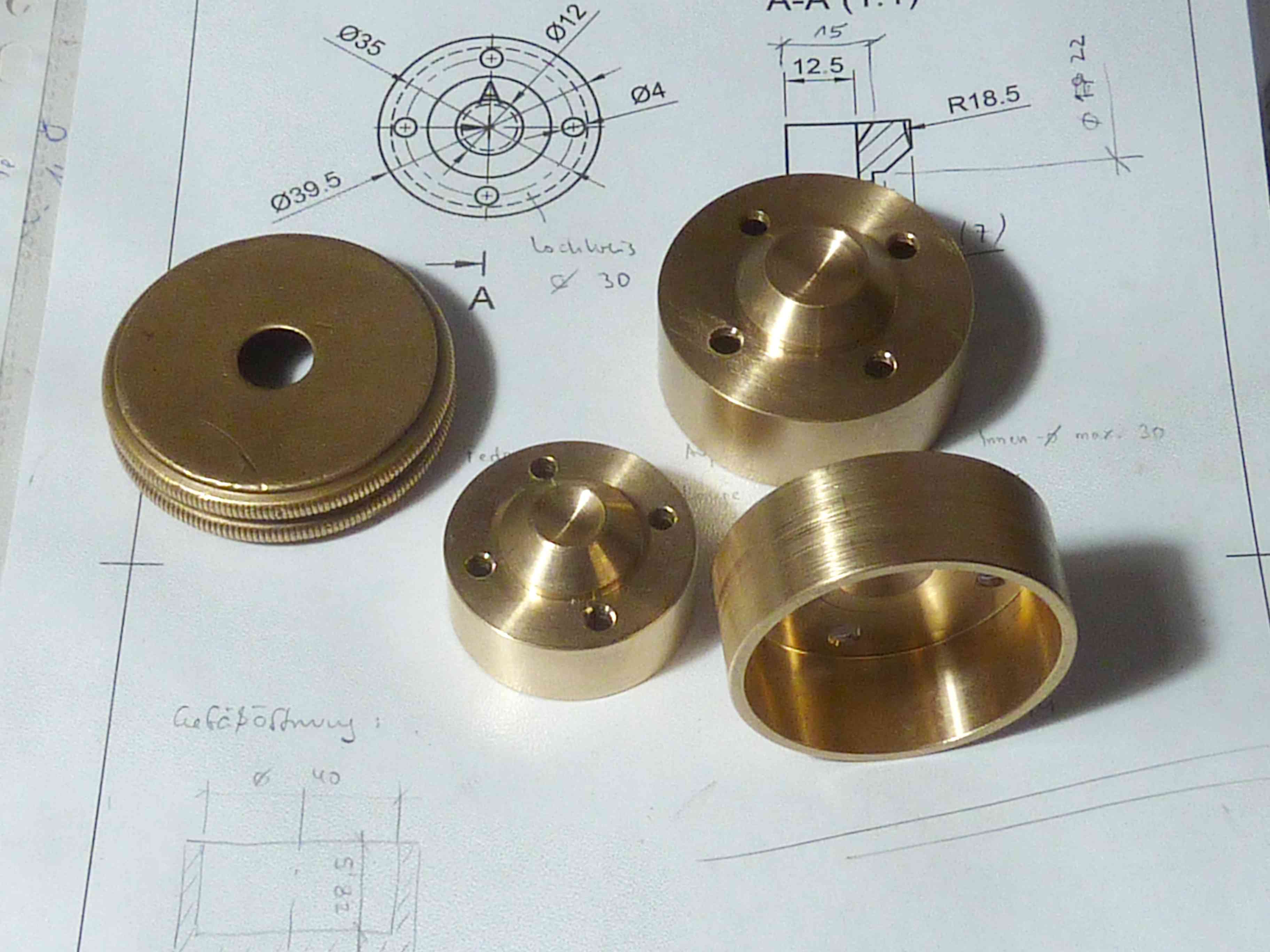

14. April 2021: Schmiergefäß-Verschlüsse für die RUR

Die Deckel der Schmiergefäße der RUR besitzen in der Mitte eine Bohrung, durch die das Öl nachgefüllt werden kann. Damit kein Dreck von oben in die Schmiergefäße fällt, wird diese Bohrung von innen durch einen Stopfen verschlossen, der über eine Feder nach oben gegen den Deckel gedrückt wird. In den Kuppelstangenlagern der RUR war ein solcher Verschluss noch vorhanden, in anderen Schmierbehältern fehlte er.

Der Deckel links auf dem Foto gehört zu einem der Schmiergefäße auf der Gleitbahn. Rechts daneben liegt der dazugehörige - nach dem Muster in dem Kuppelstangenlager rekonstruierte - neue Verschluß. Eine größere Variante haben wir dann noch gleich für die Achslagerölgefäße abgeleitet (rechts daneben in 2 Ansichten).

13. April 2021: Aufarbeitung einer Einstufigen Luftpumpe 8 8 1/2"

In ihre Einzelteile zerlegt und gestrahlt ist eine Einstufige Luftpumpe der Größe 8 / 8 1/2" P. Leider war vor Kauf der Pumpe mal Wasser in einen Zylinder gedrungen und hat zu tieferen Korrosionsnarben geführt. Offen ist, ob ein Ausspindeln des Zylinders ausreicht oder ob zusätzlich eine neue Laufbuchse einzuziehen ist. Der Hersteller der Pumpe ist noch unklar. Das ursprüngliche Design der Pumpe stammt von Westinghouse, der Typ ist aber mehr oder weniger unverändert von Knorr kopiert und nachgebaut worden. Und an den Gußteilen sind weder die typischen Gußzeichen von Westinghouse noch solche von Knorr zu finden.

Für einen weiteren Teileträger suchen wir noch einen passenden Pumpendeckel / Gehäuse für die Steuerung (links vorne auf der Palette). Der gleiche Deckel war sowohl auf einstuifen als auch auf zweistufigen Pumpen verbaut. Wer noch einen passenden überzähligen Deckel (Westinghouse Nachkriegsnummer 28 P 405, Reichsbahn-Stoffnummer 000.09.126.01.02) im Lager hat: Bitte gerne melden!

12. April 2021: Rahmenarbeiten an der E.K.B. 14g.

Am Rahmen der 14g wird weiter fleißig genietet.

Am Rahmen-Wasserkasten werden am Flansch für das Verbindungsrohr zum Seiten-Wasserkasten die Löcher neu gebohrt.

11. April 2021: Neues von unseren Klappmulden

Die Klappmulden der Nassauischen Kleinbahn sind jetzt gestrahlt und grundiert.

10. April 2021: Reglerhebel RUR

Nach einigen Stunden Schleif- und Polierarbeiten glänzt der Reglerhebel der RUR wieder.

Im Rahmen der Überholung des Reglers haben wir auch die oben auf dem Reglerdeckel sitzende Abdeckung der Sicherheitsventile gereinigt und mit Auotsol poliert.

Vorne in das Loch der Abdeckung wird später eine Rohr eingeschraubt, das beim Abblasen der Sicherheitsventile den Dampf noch oben über das Dach hinaus ableitet. Diese Leitung war in Düren nach 1943 beim Einsatz des Reglers auf dem Speicherkessel abgebaut. Eigentlich auch logisch, da bei einem Speicherkessel ohne Feuerung die Sicherheitsventile eigentlich auch nur maximal beim Laden des Speicherkessels abblasen können.

9. April 2021: Leuchtmanometer für die RUR

Die neue Milchglasscheibe für das Leucht-Manometer der RUR ist bedruckt.

8. April 2021: Kesselarbeiten an der Lok 4

In den Kessel unserer Mudauer Lok 4 sollen neue Untersätze für die Speiseventile eingenietet werden. Als Vorarbeit werden zunächst die alten Nietlöcher im Langkessel neu aufgerieben.

7. April 2021: Kohlenkasten E.K.B. 14g. und Kondensatbehälter RUR

Der hintere Kohlenkasten für die 14g ist ein gutes Stück vorangekommen. Aktuell steht des Kohlenkasten zur Bearbeitung senkrecht in der Werkstatt von Lonkwitz. Bevor der geneigte Leser jetzt den Kopf auf die Seite legt, habe ich einfach das Bild um 90 Grad nach rechts gekippt. Links und rechts sind die Ausschnitte für die Griffstangen an den Führerhausaufstiegen zu erkennen, in der Mitte liegen das Werkzeug- und Ölfach der Lok. Durch das Loch im Bodenblech geht später die Zugstange der Wurfhebelbremse durch.

Für den Kondensatbehälter der RUR ist der Deckel ausgeschnitten. Mit dem Deckel machen wir einen "Stellprobe" am Rahmen und am Lokkasten der RUR, bevor die anderen Teile ausgeschnitten werden. Sicher ist sicher.

6. April 2021: Nietarbeiten E.K.B. 14g

Passend zum Wintereinbruch gibt es heute "mollig warme" Bilder aus Zamberk:

Nach dem Aufwärmen am Nietofen....

... geht es mit dem glühenden Niet rüber zum Vernieten von Blechen und Profilen.

5. April 2021: Ölbehälter für die Achslager der RUR

Die vier Ölbehälter für die Achslagerschmierung der RUR sind bereit für den Einbau. Durch die beim Innentriebwerk nur schwer zugängliche Lage der Achslager sind die Ölbehälter nicht - wie sonst bei den meisten Dampfloks üblich - in die Achlagerkästen eingearbeitet, sondern sind separate Töpfe. Durch das Verbindungsrohr liegen die Ölbehälter auf der Höhe des Fußbodens der Lok. Im Behälter versteckt ist die Dochschmierung.

4. April 2021: Blick in den Regler der RUR

Den Regler haben wir vom Kessel abgenommen. Bei abgenommenen Deckel schauen wir von oben auf den Flachschieber. Die Reglerwelle zum Öffnen und Schließen des Reglers ist ausgebaut.

3. April 2021: Nietarbeiten E.K.B. 14g

Gestern haben die Nietarbeiten am Rahmen der 14g begonnen. Die Vorarbeiten fresser immer die meiste Zeit. Ein paar kleinere Bleche, die wohl durch Verladearbeiten krumm waren oder die - im Bereich der Werkzeugkästen, wo während der Zeit als Denkmalslok immer Feuchtigkeit gestanden hat - Korrosionsnarben hatten, haben wir durch neue Bleche ersetzt.

Auch ein paar Winkelprofile wurden neu gemacht.

2. April 2021: Achslagerführungen an der E.K.B. 14g montiert

Die neuen Paßschrauben sind eingetroffen und die aufgearbeiteten Achslagerführungen sind damit am Rahmen der 14g montiert.

1. April 2021: Winkel für den Umlauf der E.K.B. 14g

Eine der vielen kleinen Arbeiten, die später an der fertigen Lok nicht mehr auffallen: Für die Umlaufbleche unserer E.K.B. 14g wird ein Stützwinkel neu angefertigt.

31. März 2021: Vorbereiten Rahmen E.K.B. 14g für das Vermessen

Vor dem Vermessen wird der Rahmen der E.K.B. 14g erst mal in die Waagerechte gelegt.

30. März 2021: Im FKB 6 wird es wohnlich

Im FKB 6 sind die Fensterrahmen montiert. Wie am Briefschlitz und der gelben Wandfarbe zu erkennen ist, befinden wir uns hier im Postabteil.

Im Dienstraum sind die Wände dunkelgrau gestrichen. Links im Bild der Sanitärtrakt für das Zugpersonal.

d

29. März 2021: Dem badischen Doppelspurkranz auf der Spur

Muss die Geschichte der badischen Schmalspurbahnen neu geschrieben werden oder hat die DB die Loks der Nebenbahn Mosbach - Mudau nur noch auf Verschleiß gefahren und es mit dem Hohllauf auf den Radreifen nicht mehr so genau genommen?

Nach dem ersten Abdrehen wird deutlich, wie hoch der falsche Spurkranz an der Außenseite war.

Nach zwei Überläufen stimmt wieder die Radreifengeometrie.

28. März 2021: Trapezgewindespindel und Spindelmutter für die Körtingdoppellsauger

Die Spindeln mit dem viergängigen Trapezgewinde sind zusammen mit der zugehörigen Spindelmutter eingetroffen. Rechts auf der Spindelmutter das Gewinde für die Überwurfmutter. Da wir die Spindeleinheit sowohl für neue Körtingsauger als auch die Überholung alter Sauger verwenden werden, ist das Gewinde auf der linken "Einschraubseite" noch nicht angebracht.

Das sehr steile Trapezgewinde ist leichtgängig - bei senkrecht gehaltener Einheit dreht sich die Spindel alleine durch die Schwerkraft nach unten durch.

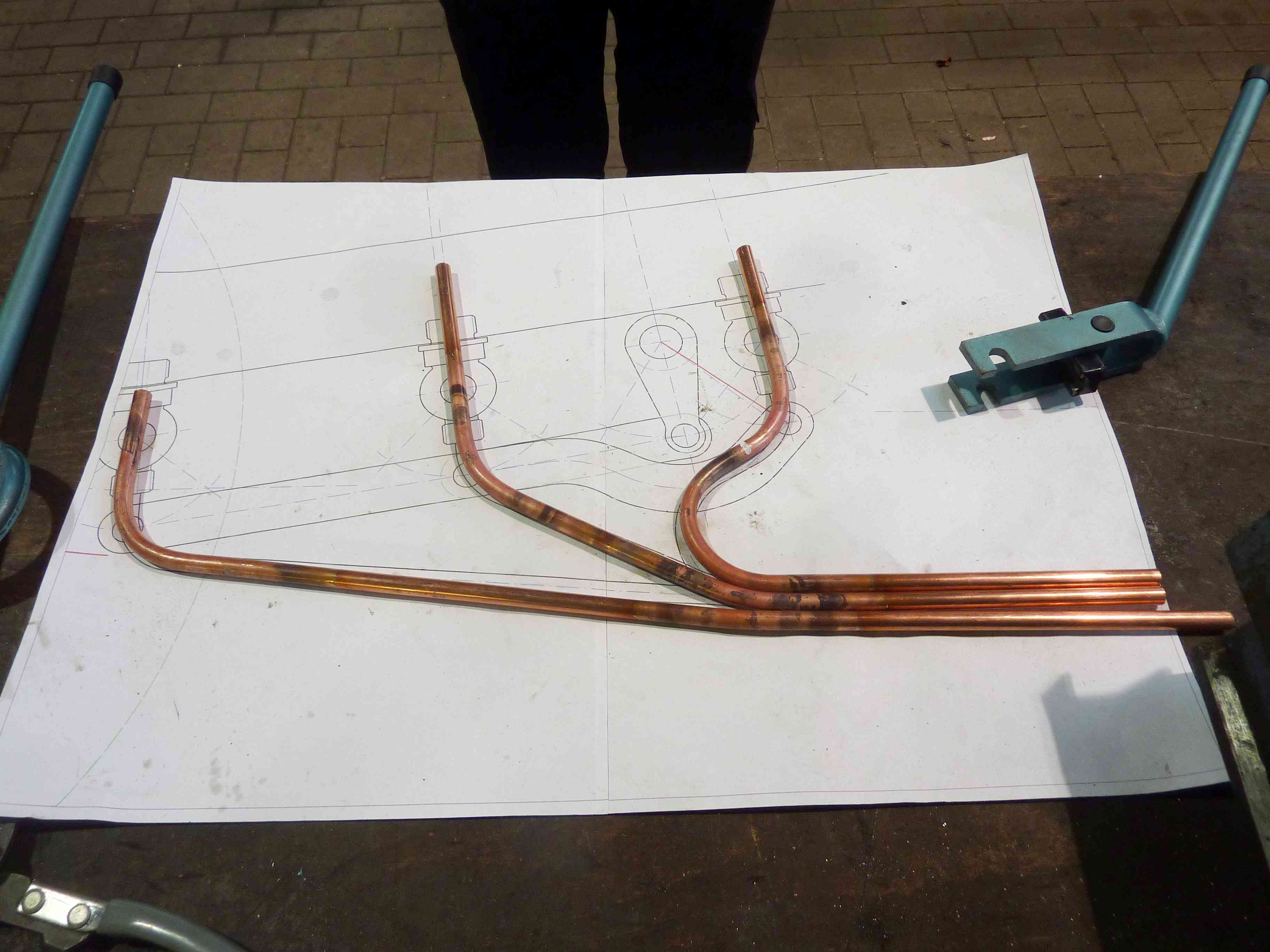

27. März 2021: Zylinder-Entwässerungsleitungen RUR

Die Leitungen der Zylindernentwässerung sind gebogen. Eine im Maßstab 1:1 ausgedruckte Zeichnung mit den Entwässerungshähnen ist dabei eine große Hilfe.

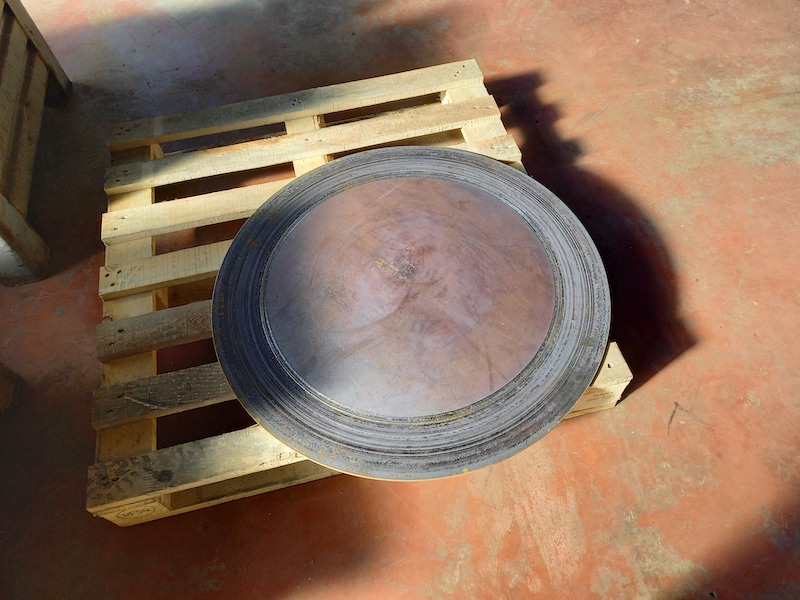

26. März 2021: Rauchkammertür für Lok 4

Für unsere Mudauer Lok 4 ist als Ersatz für die vom Rost zernagte Rauchkammertür das neue Rohteil eingetroffen. Viel Wert haben wir darauf gelegt, dass die neue Tür die gleiche Kümpelung wie die orignale Rauchkammertür bekommt.

25. März 2021: Achslagerführungen E.K.B. 14g

Damit die Achslagerführungen auch richtig sitzen werden die zugehörigen Bohrungen im Rahmen aufgerieben. Zum Festschrauben brauchen wir auch neue Paßschrauben.

24. März 2021: Zylinderentwässerung Lok RUR

Die Hebel für die Entwässerungshähne der RUR nehmen Gestalt an.

23. April 2021: Dachstützen FKB 10

Der Prototyp für die Konsolen zur Abstützung der Dächer über den Plattformen ist fertig und zur Probe an den FKB 10 montiert worden.

22. März 2021: Kesselmanometer RUR

Der Kesseldruckmesser für die "RUR" ist in Aufarbeitung: Die ausgebrochene Kante zur Befestigung des rückseitigen Glases wurde aufgelötet und auf dem Bohrwerk bearbeitet. Beim Reinigungsversuch mittels feuchtem Lappen und etwas Geschirrspülmittel ist dann etwas Unerwartetes passiert: Die Beschriftung der Skalenscheibe (aus Glas - Leuchtmanometer für rückseitige Beleuchtung!) hat sich aufgelöst. Wir vermuten, daß es sich um eine schon mal restaurierte Beschriftung handelt, denn das Schäffer & Budenberg wasserlösliche Farben genommen haben, scheint doch sehr unwahrscheinlich. Eine Zeichnung der Beschriftung ist erstellt; die Bedruckung einer mattierten Glasscheibe - voraussichtlich im Tampondruck - ist in Klärung.

Ansonsten hat das Manometer bereits eine Funktionsprobe bestanden. Eine neue 0,2mm Kupferfolie ist als Korrosionsschutz für die Federstahlmembran zugeschnitten und eingesetzt.

21. März 2021: "Kleinkram" für die Dampfloks

Nach langer Lieferzeit sind diese Woche bei uns folgende Armaturen preußischer Bauart eingetroffen (von links nach rechts):

- Spritzschlauchdüse

- Anschlußflansch zur Rauchkammerspritze

- Rauchkammerspritzhahn

Die Kleinserie von jeweils 5 Stück ist für die Loks RUR, Mosbach-Mudau 4,E.K.B. 14g, FKB 5i und CARL bereits fest verplant.

20. März 2021: Update zur RUR

Bei dem ersten Blick hat sich am Rahmen der RUR gegenüber den Aufnahmen vom 27. Februar und 6. März nicht viel geändert. Im Detail dann doch: Die Bahnräumer sind montiert und der Rahmen steht nun auf den Bahnräumern, damit er an beiden Enden jetzt auch von unten gestrichen werden kann. Die Kulissensteuerung, die linke Gleitbahn und der linke Kreuzkopf sind wieder angebaut, ebenso die Bremswelle der Druckluftbremse. Ferner sind diverse Kleinteile fertig lackiert und bereit zum Anbau.

19. März 2021: "Oil of OLVA" für die E.K.B. 14g

Für unsere Lok 14g ist keine Hautcreme, dafür aber ein Satz neuer Ölsperren der Bauart OLVA III eingetroffen.

18. März 2021: Bremswelle Lok 4

Die Bremswelle für unsere Mudauer Lok ist mit neuen Lagerböcken versehen und wieder an den Rahmen montiert.

Rahmen und Führerhaus der Lok in der aktuellen Gesamtansicht. Vorne ist auf dem Rahmen das neue Mantelblech der Rauchkammer abgelegt.

17. März 2021: Kessel Lok Mosbach - Mudau 4

In Mönchengladbach wird am Langkessel unser Mudauer Lok 4 (99 2704) gerade ein Bodenflicken im ersten Kesselschuß eingesetzt. Die alten Stemfurchen um die Niete wurden ausgeschweißt und plangeschliffen, die extrem hohlgestemmte Blechkante des zweiten Schusses durch Schweißen und beschleifen wieder hergestellt. Als nächstes werden am Langkessel noch neue Flansche für die Kesselspeiseventile eingesetzt.

Die Substanz des Kessels ist durchaus brauchbar, der rauchkammerseitige Rohrspiegel wurde bereits einmal erneuert und ist noch gut, ebenso der Rohrspiegel in der Feuerbüchse (auch schon einmal erneuert).

Mehr Arbeit im am Hinterkessel erforderlich. Neben der Instandsetzung der Feuerkiste muss am Stehkesselmantel der Bodenring-Bereich neu angeschuht werden. Die Stehbolzenlöcher sind bereits früher einmal ausgebüchst worden (Gewindebuchsen), hier müssen neue Buchsen eingeschweißt werden.

Interessant sind die seltsamen ovalen Flicken über den hinteren unteren Waschluken im Stehkesselmanrtel. Sie rühren daher, dass man offenbar zu DB-Zeiten einen Flicken in die Feuerbüchse eingeschweißt hat, ohne die Feuerbüchse auszubauen. Man hat Öffnungen in den Stehkessel geschnitten, durch die die Feuerbüchsnaht gegengeschweißt wurde, und diese anschließend mit diesen Flicken verschlossen.

16. März 2021: Aufarbeitung Achslagerführungen E.K.B. 14g

Zur Aufarbeitung sind die Achslagerführungen vom Rahmen abgebaut worden. Zwischen den Achslagerführungen liegen die zugehörigen Stellkeile.

Wenig später ist eine Achslagerführung zur Bearbeitung auf der Fräsmaschine.

Ebenfalls bearbeitet wird die vordere Aufnahme für den Stehkessel.

15. März 2021: Plattform FKB 10

Die Bohlen für die Plattformbühnen sind angepasst, geölt und montiert.

14. März 2021: Fußboden OEG 1021

Beim O-Wagen OEG 1021 haben mit dem Auslegen der Bohlen für den Boden die Holzarbeiten begonnen.

13. März 2021: Über den Zaun geschaut: Borgward Leichttriebwagen LT4

Zur Abwechselung mal Werbung für ein Fahrzeug, das nicht zur Sammlung von Kleinbaan gehört. Zwei Aktive bei Kleinbaan sind aber auch seit Jahrzehnten schon Mitglieder bei der IHS (Selfkantbahn) und betreuen seit 2014 die Aufarbeitung des Borgward Leichttriebwagens LT 4 der Sylter Inselbahn. Heute waren wir bei NVC in Oberhausen um die Lackierung der Zugmaschine zu besprechen.

Weitere Details zum Fahrzeug und seiner Aufarbeitung sind hier www.sylter-duenenexpress.de zu finden.

13. März 2021: Achslagergehäuse E.K.B. 14g gefräst

Die Achslagergehäuse sind fertig gefräst. In den Achslagerschalen fehlt noch der Weißmetallausguß.

12. März 2021: Innenansicht FKB 10

Im FKB 10 ist der Fußboden fertig verlegt, die Innenwandbretter sind montiert und zum größten Teil (bis auf die Bretter unter den Fenstern) schon mit Messingschrauben befestigt. Macht so schon einen wohnlichen Eindruck.

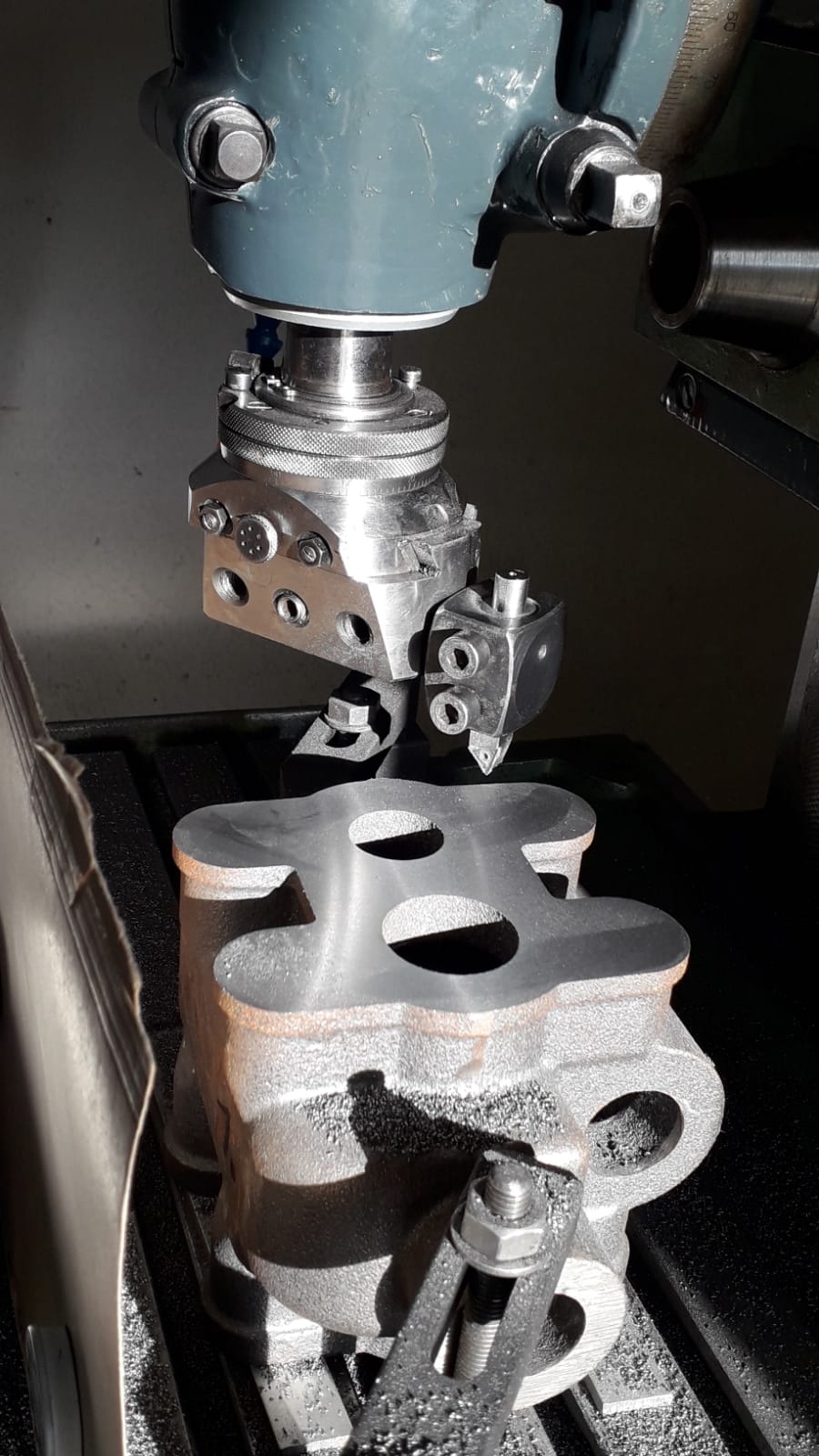

11. März 2021: Bearbeiten Achslagergehäuse E.K.B. 14g

An den Achslagergehäusen der 14g werden die Sitze für die Gleitplatten nachgefräst.

10. März 2021: Rahmen E.K.B. 14g gedreht

Zur weiteren Bearbeitung wurde heute der Rahmen der E.K.B. 14g auf den Rücken gelegt.

9. März 2021: "Kurbeleien" an unserer Mudauer Lok 4

Zur Bearbeitung der Treibzapfen unserer Mosbach - Mudauer Lok 4 haben die Kollegen in Mönchengladbach eine Vorrichtung gebastelt.

Die Treibzapfen sind an den Laufflächen super gehärtet und müssen daher geschliffen werden. Wegen der Form des Kurbelarmes kann das nur mit einer speziellen Schleifmaschine geschehen. Deren Scleifscheibe muß zwischen Treibschenkel des Zapfens und rückseitigem Ansatz der Kurbel passen. Aber gleichzeitig darf das Gehäuse der Schleimaschine nicht am Zapfen anstoßen. Auch hier ist Gehirnschmalz gefragt, wie das Problem auf einer der beiden vorhandenen Supportschleifmaschinen gelöst werden kann.

Die kleinen Excenterkürbelchen hat EWK auch äußerlich bearbeitet, d.h. die schlimmsten Stellen der Kurbelblätter aufgeschweißt und sie am Umfang hübsch oval nachgefeilt. Zwar waren noch die Körnermarken der Herstellung zu sehen, aber der damalige Schlosser (Azubi?) hatte sich nicht unbedingt daran gehalten. Da konnte noch einiges an der Form verbessert werden.

8. März 2021: Hahn zur Schieberkasten-Entwässerung

Im Dezember hatten wir über die blindgeflanschte Schieberkasten-Entwässerung an der RUR berichetet. Zwischenzeitlich ist ein Entwässerungshahn bis auf das Einschleifen des Hahnkükens fertig bearbeitet. Als Unterlage eine Vergleichsaufnahme von der Lokomotive OEG 102.

7. März 2021: Trompeten-Solo für einen Doppelsauger

Der im Bau befindliche Körting-Doppelsauger hat seine Düsen-Einsätze bekommen. Das links eingesetzte "Mundstück" lädt natürlich zu einem Versuch ein. Und tatsächlich: Klang und Klangfülle des Saugers im Trompeten-Modus sind beeindruckend!

Im Hintergrund ein alter Sauger vom DEV, den wir uns als Muster ausleihen durften.